Branża piekarnicza i cukiernicza ma specyficzny charakter. Decyduje o tym m.in. duża rotacja składników, potrzeba innowacji w odpowiedzi na zmieniające się trendy konsumenckie oraz konieczność skalowania produkcji. Sektor ten wymaga więc elastycznych i zaawansowanych technologicznie rozwiązań. Świadomi tego stworzyliśmy Portal Produkcyjny.

Portal Produkcyjny – droga do transformacji cyfrowej branży piekarniczej

Aby sprostać wskazanym wyzwaniom, stworzyliśmy Portal Produkcyjny – zaawansowane narzędzie cyfrowe, które wspiera transformację cyfrową branży piekarniczej. System pozwala na minimalizowanie kosztów i redukcję przestojów oraz na optymalizację najważniejszych procesów, takich jak:

- zarządzanie produkcją,

- monitorowanie jakości,

- śledzenie partii surowców oraz wyrobów gotowych.

Rozwiązanie jest dostosowane do charakteru branży, w której istotne są zarówno automatyzacja procesów, jak i zdolność do szybkiego przezbrajania linii produkcyjnych na potrzeby różnych rodzajów produktów.

Wszystkie zaproponowane moduły systemu są zbudowane w technologii web, co oznacza, że możesz z nich korzystać z dowolnego urządzenia z dostępem do internetu. Nie ma znaczenia, czy korzystasz z komputera w biurze, tabletu na produkcji czy telefonu podczas spotkania z klientem.

Ma możliwość uruchomienia na lokalnej infrastrukturze bądź w chmurze. To sprawia, że informacje o produkcji są dla Ciebie dostępne zawsze i wszędzie – dokładnie wtedy, gdy ich potrzebujesz.

System wymaga odpowiednich poświadczeń i jest w pełni zgodny z normami cybersecurity.

Wyzwania w branży piekarniczej rozwiązania od explitia

1. Efektywność procesów przemiału i konfekcji

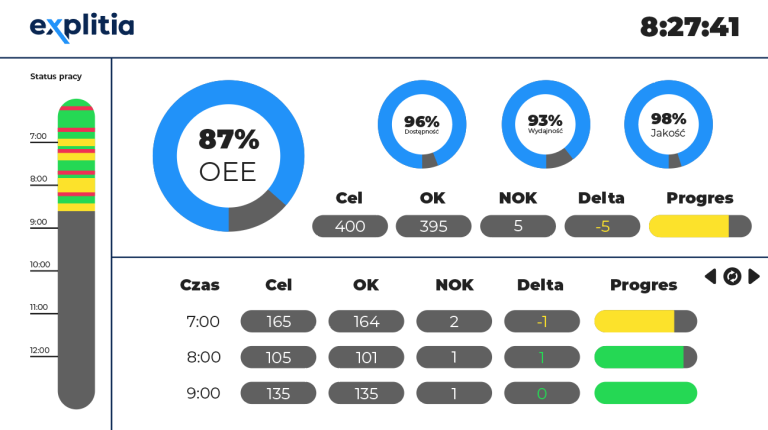

Rozwiązanie: moduł Efektywność i OEE

- Mierzenie w czasie rzeczywistym ilości dla każdego strumienia mąki i otrąb na młynie czy mieszanek piekarskich oraz cukierniczych, a także liczniki produkcyjne maszyn paczkujących i wentylujących.

- Analizowanie wskaźników OEE (dostępność, wydajność, jakość).

- Monitorowanie i identyfikowanie przestojów, awarii oraz ich przyczyn.

- Stały wgląd w wykresy Pareto oraz w kluczowe wartości podsumowujące przebieg produkcji godzina po godzinie.

2. Traceability – identyfikowalność produktu

Rozwiązanie: moduł Traceability

- Śledzenie każdego etapu wytworzenia produktu od surowca po wyrób gotowy.

- Pełna historia dostaw surowca (dane dostawcy, ilość, rodzaj zboża, nr partii surowca, parametry jakościowe, identyfikacja silosu).

- Identyfikacja procesu produkcji na etapach czyszczenia i przygotowania surowca, np. przemiału ziarna (identyfikacja młyna, parametrów procesu – wydajność przemiału, wartość poszczególnych strumieni mąki oraz jakość, jak popiołowość czy wilgotność).

- Mieszanie mąk: w przypadku łączenia różnych partii rejestrowane są informacje o partiach wejściowych (z jakich surowców pochodzi mąka) oraz proporcjach mieszanki.

- Identyfikacja linii pakującej oraz nadanie numerów partii produktu dla worków/paczek mąki.

3. Zarządzanie jakością w czasie rzeczywistym

Rozwiązanie: moduł SPC (Statistical Process Control)

- System statystycznej kontroli procesu monitoruje stopień oczyszczenia ziarna na każdym urządzeniu.

- Parametry produkcji, takie jak wilgotność, zawartość białka czy popiołu, są monitorowane, a system wysyła alerty, gdy proces zaczyna odbiegać od ustalonych norm.

- Kontroluje ciśnienie przed i za filtrocyklonem oraz przepływ powietrza, a także rejestruje stężenie pyłów w wydostającym się powietrzu.

- Natychmiastowe powiadomienia wysyłane drogą mailową lub SMS.

4. Elastyczność w planowaniu i realizacji produkcji

Rozwiązanie: moduł Planowania produkcji

- Efektywne przydzielanie zleceń produkcyjnych do linii przemiałowych oraz maszyn pakujących, uwzględniając przezbrojenia, zmiany asortymentu i zapewniając optymalną ciągłość produkcji.

- Zwiększenie efektywności harmonogramów produkcji dzięki wykorzystaniu rzeczywistych danych z linii przemiałowych, w tym informacji o jakości mąki oraz jej dostępności w silosach.

- Ciągły nadzór nad realizacją planu produkcyjnego, pozwalający na szybkie dostosowanie do zmian, takich jak zmiana priorytetów wynikająca z bieżących zamówień lub konieczność reakcji na zmienne warunki produkcyjne (np. zmiana jakości surowców czy awarie maszyn).

Dlaczego warto wdrożyć Portal Produkcyjny?

Gotowość do obsługi dynamicznych procesów – system doskonale sprawdza się w środowisku o dużej zmienności produktów i częstych przezbrojeniach.

Skalowalność – możliwość wdrożenia na maszynach pakujących i w dalszych procesach produkcyjnych. Samo wdrożenie systemu można rozpocząć od jednej maszyny produkcyjnej i jednego modułu, a następnie sukcesywnie rozbudowywać o kolejne elementy.

Szybkie efekty – moduły są przygotowane do szybkiego wdrożenia z miarodajnymi wynikami już w pierwszych tygodniach użytkowania.

Indywidualne dopasowanie – system można dostosować do specyficznych procesów i wymagań Twojej firmy.

Przykłady wdrożeń i nasze doświadczenie

Portal Produkcyjny był wdrażany w branży spożywczej, w tym w zakładach produkujących wyroby piekarnicze i cukiernicze. Nasze doświadczenie pozwala nam zrozumieć unikalne potrzeby m.in. producentów wyrobów piekarskich, mieszanek, przypraw, koncentratów czy gotowych produktów, takich jak pieczywo i przekąski, a tym samym opracować najlepsze rozwiązania, które umożliwią transformację cyfrową branży piekarniczej.