SPIS TREŚCI

- Czy możemy zwiększyć moce produkcyjne bez dodatkowych inwestycji?

- Czy nasze maszyny pracują wystarczająco wydajnie?

- Jaka jest rzeczywista ilość strat (scrap)?

- Czy uda nam się zmniejszyć liczbę produktów niezgodnych z normą (NOK)?

W zakładach produkcyjnych codziennie pojawiają się takie pytania, a odpowiedź wymaga rzetelnych i dokładnych danych. Jednym z kluczowych narzędzi do mierzenia efektywności procesów produkcyjnych jest wskaźnik OEE, czyli Overall Equipment Effectiveness.

OEE pozwala w prosty sposób ocenić, jak efektywnie wykorzystywany jest czas pracy maszyn i urządzeń w zakładzie. Dzięki niemu można szybko wykryć problemy, takie jak przestoje, spadki wydajności czy wysoka liczba wyrobów niezgodnych z normą, a następnie podejmować decyzje o tym, gdzie warto wprowadzić usprawnienia.

Jednak samo posiadanie wskaźnika OEE nie wystarczy. Istotne jest, aby dane były rzetelne, systematyczne i aktualne.

Co oznacza „rzetelny wskaźnik OEE”? Jak go prawidłowo wyliczać i jak często monitorować w praktyce produkcyjnej? Czy możliwe jest, aby proces obliczania OEE odbywał się bezbłędnie w systemie manualnym, czy warto postawić na automatyzację? W tym artykule odpowiemy na te pytania, przybliżymy składniki wskaźnika OEE, pokażemy konsekwencje błędnych obliczeń oraz omówimy, jak automatyzacja i nowoczesne systemy, takie jak Portal Produkcyjny, mogą zwiększyć efektywność i kontrolę w zakładzie produkcyjnym.

Co to jest wskaźnik OEE? Definicja

OEE, czyli Overall Equipment Effectiveness, to wskaźnik mierzący efektywność wykorzystania maszyn i urządzeń w procesach produkcyjnych. Na pierwszy rzut oka może wydawać się prostą liczbą, procentem pokazującym, jak dobrze działa dana maszyna. Jednak w rzeczywistości jest to narzędzie zarządcze wpisujące się w filozofię Lean Manufacturing. Jego zadaniem jest nie tylko ocena pracy urządzeń, ale przede wszystkim wskazanie obszarów, w których powstają straty i które wymagają doskonalenia.

OEE integruje trzy kluczowe wymiary produkcji: dostępność, wydajność i jakość. Dzięki temu pozwala uchwycić pełny obraz efektywności – od czasu pracy maszyn, przez realną prędkość cyklu, aż po udział wyrobów zgodnych z przyjętą normą produkcyjną. W przeciwieństwie do pojedynczych metryk (np. awaryjności czy wskaźnika scrapu), OEE dostarcza całościowej perspektywy, która umożliwia identyfikację źródeł strat w całym cyklu produkcyjnym – od przezbrojeń, aż po wyzwania z surowcami i komponentami czy stanem technicznym urządzeń.

W praktyce OEE jest jednym z najważniejszych źródeł wiedzy na specjalistów Lean. Pozwala mierzyć tzw. sześć wielkich strat produkcyjnych (Six Big Losses), takich jak awarie, przestoje, mikrozatrzymania czy produkcja wadliwa. Stosowany systematycznie, wskaźnik staje się doskonałym narzędziem ciągłego doskonalenia. Umożliwia bowiem podejmowanie decyzji opartych na rzetelnej wiedzy i danych, a nie domysłach czy ręcznie wpisanych wynikach, które mogą być obarczone błędem. Menedżerowie zakładów i operatorzy mogą dzięki niemu precyzyjnie lokalizować obszary wymagające poprawy, a dzięki temu optymalizować harmonogramy, redukować przestoje i dbać o jakość wyrobów.

Istotne, aby OEE zawsze analizować w kontekście całego procesu produkcyjnego. Sama liczba może być myląca, a dopiero uwzględnienie cyklu produkcji, częstotliwości przezbrojeń, jakości surowców czy kondycji maszyn daje pełen obraz. Dlatego OEE należy traktować nie jako statystykę, ale jako kompleksowe narzędzie Lean do monitorowania i doskonalenia procesów.

Wskaźnik OEE – Składniki

Wskaźnik OEE składa się z trzech czynników: dostępności, wydajności i jakości. Każdy z nich mierzy inny aspekt funkcjonowania maszyn, a dopiero ich iloczyn daje pełny obraz efektywności.

OEE = Dostępność × Wydajność × Jakość

- Dostępność – pokazuje, ile z zaplanowanego czasu pracy urządzenia zostało faktycznie wykorzystane. Uwzględnia przestoje spowodowane awariami, przezbrojeniami czy brakiem materiałów.

- Wydajność – mierzy, jak szybko urządzenie pracuje w stosunku do swojego idealnego cyklu pracy. Oblicza się ją jako stosunek liczby faktycznie wyprodukowanych sztuk (przy uwzględnieniu dostępności) do liczby, jaka powinna zostać wyprodukowana w tym czasie przy maksymalnej prędkości maszyny. Oznacza to, że nawet jeśli maszyna pracuje bez przerw, spadki wydajności mogą wynikać z mikrozatrzymań, wolniejszego tempa czy problemów operacyjnych.

- Jakość – określa udział produktów spełniających wymagania w całkowitej liczbie wytworzonych sztuk.

Przykład

Wyobraźmy sobie fabrykę:

- czas planowany to 480 minut (8 godzin),

- maszyna miała 60 minut przestojów (przezbrojenia, brak surowca), więc czas operacyjny to 420 minut,

- idealny czas cyklu wynosi 1 minuta na sztukę,

- w czasie operacyjnym wyprodukowano 380 sztuk,

- z czego 20 sztuk było wadliwych.

Obliczenia:

- Dostępność = 420 / 480 = 87,5%

- Wydajność = (1 × 380) / 420 = 90,5%

- Jakość = (360 / 380) = 94,7%

- OEE = 0,875 × 0,905 × 0,947 = 74,9%

Taki wynik oznacza, że realna efektywność zakładu wynosi niespełna 75%, czyli co czwarta minuta potencjalnej produkcji została utracona z powodu przestojów, wolniejszej pracy lub braków jakościowych.

Wskaźnik OEE – znaczenie kontekstu

Interpretacja OEE zawsze wymaga uwzględnienia warunków produkcyjnych. Krótkie serie i częste przezbrojenia mogą obniżać dostępność mimo dobrej pracy maszyn. Produkcja wymagająca dużej precyzji i trudnych surowców częściej wpływa na jakość. Z kolei procesy złożone z wielu krótkich cykli mogą obniżać wydajność, nawet jeśli operatorzy nie zauważają istotnych przestojów. Dlatego identyczna wartość OEE – np. 70% – w jednej fabryce może oznaczać duży potencjał usprawnień, a w innej być już wynikiem satysfakcjonującym.

Jak liczyć wskaźnik OEE

Metody obliczeń OEE zostały szczegółowo opisane w punkcie 3 – tutaj skupimy się na praktyce, czyli na tym jak często i w jakim celu warto liczyć wskaźnik. To właśnie częstotliwość pomiarów decyduje, czy OEE staje się realnym narzędziem zarządczym, czy tylko liczbą w tabeli.

Częstotliwość liczenia OEE

- Na poziomie zmiany – analiza wskaźnika w cyklu jednej zmiany pozwala operatorom i liderom reagować natychmiast. Jeśli OEE zaczyna spadać poniżej normy, można od razu sprawdzić przyczynę: przezbrojenia, parametry pracy czy stan narzędzi. Analiza dopiero po zakończeniu zmiany oznacza, że straty zostały już poniesione.

- Na poziomie dnia – raport dobowy daje pełniejszy obraz pracy produkcji. Pozwala porównać efektywność poszczególnych zmian, identyfikować powtarzalne problemy i planować zasoby w krótkiej perspektywie. Kierownicy produkcji mogą dzięki niemu ocenić, gdzie występują największe różnice w organizacji pracy.

- Na poziomie tygodnia i miesiąca – tu OEE spełnia rolę narzędzia strategicznego. Umożliwia śledzenie trendów, ocenę skuteczności wdrożonych działań (np. skrócenie przezbrojeń, wymiana narzędzi, szkolenia operatorów), a także raportowanie wyników do zarządu czy inwestorów. To właśnie te raporty często stanowią podstawę benchmarkingu i planowania długofalowych inwestycji.

- W czasie rzeczywistym – najbardziej zaawansowany, ale i najbardziej wartościowy poziom monitorowania. Dane o OEE są aktualizowane na bieżąco, dzięki czemu operator widzi natychmiast, że dostępność spada, brygadzista dostaje sygnał o problemach z wydajnością, a dział jakości zauważa wzrost odrzutów jeszcze w trakcie trwania procesu. Kluczową wartością jest możliwość reagowania nie po fakcie, ale w momencie wystąpienia problemu. To podejście eliminuje straty wynikające z tzw. mikroprzestojów i drobnych zakłóceń – jednego z głównych źródeł strat znanych w metodologii Lean jako Six Big Losses.

OEE – Przykład z życia zakładu

W średniej wielkości fabryce komponentów metalowych OEE przez lata liczono ręcznie raz dziennie. Pod koniec zmiany operatorzy wypełniali papierowe raporty, w których krótkie przestoje i mikrozatrzymania często nie były notowane, a część braków jakościowych wykrywano dopiero przy końcowej kontroli. W rezultacie raporty wskazywały wartości OEE na poziomie 75–80%. Dopiero wdrożenie systemu automatycznego monitorowania w czasie rzeczywistym ujawniło, że faktyczna efektywność oscylowała bliżej 55%.

Przyczyna? Najwięcej strat powstawało w krótkich, kilkuminutowych przerwach związanych z regulacją maszyn i problemami z podawaniem materiału – klasycznych „mikroprzestojach”, które w metodologii Lean zaliczane są do tzw. Six Big Losses. Takie zdarzenia trudno zauważyć w manualnych raportach, ale w skali dnia czy tygodnia generują ogromne koszty.

Automatyzacja pozwoliła zidentyfikować te źródła strat i eliminować je na bieżąco, co w ciągu kilku miesięcy przełożyło się na wzrost OEE o kilkanaście punktów procentowych.

Choć podane wartości mają charakter ilustracyjny, dobrze oddają typowy obraz w zakładach przechodzących z raportowania manualnego na systemy klasy MES. W takich przypadkach rozbieżność między „raportowanym” a rzeczywistym OEE potrafi być naprawdę znacząca.

Manualne obliczanie wskaźnika OEE

Manualne obliczanie OEE polega na tym, że operatorzy i zespoły produkcyjne codziennie, na koniec zmiany, a czasami nawet tylko raz w tygodniu, zbierają dane o pracy maszyn, przestojach, przezbrojeniach oraz jakości wyprodukowanych jednostek. Następnie ręcznie wypełniają raporty, a osoby odpowiedzialne za analizę obliczają wskaźniki: dostępność, wydajność i jakość, aby określić końcowy OEE.

Choć metoda wydaje się prosta, w praktyce wiąże się z poważnymi ograniczeniami.

Wyzwania manualnego obliczania wskaźnika OEE

- Krótkie, kilkuminutowe przestoje często nie zostają odnotowane.

- Drobne spadki tempa produkcji czy mikroproblemy maszyn mogą zostać pominięte.

- Dane o jakości trafiają do raportów dopiero po ostatecznej kontroli. Sprawia to, że OEE staje się spóźnionym i częściowo niepełnym obrazem rzeczywistej efektywności.

- Ręczne wprowadzanie danych może generować pojawienie się zwykłych, ludzkich błędów.

- Manualne liczenie OEE jest czasochłonne – wymaga od operatorów dokładności w notowaniu każdej przerwy, a od analityków – przetwarzania ogromu danych. To także zwiększa ryzyko błędów, spóźnionych decyzji i frustracji w zespole, który widzi, że wysiłek w raportowanie nie przekłada się na realne usprawnienia.

Skutkiem są decyzje podejmowane na podstawie niepełnych lub zafałszowanych informacji. Harmonogramy produkcji, alokacja zasobów czy działania naprawcze mogą być nietrafione. Przykładowo czasami reaguje się tam, gdzie problem jest marginalny, a kluczowe straty pozostają niewidoczne. Trudno przy takich informacjach wyznaczyć Pareto. W praktyce oznacza to, że nawet jeśli raport pokazuje OEE na poziomie 80%, rzeczywista efektywność maszyn może być znacznie niższa.

Manualne obliczanie OEE daje pewien obraz efektywności, ale zazwyczaj nie odzwierciedla w pełni i na bieżąco rzeczywistości produkcyjnej. W efekcie zakład traci potencjał rozwoju i pieniądze. To właśnie powód, dla którego coraz więcej zakładów decyduje się na automatyzację monitorowania tego wskaźnika.

Automatyzacja OEE z Portalem Produkcyjnym

Automatyzacja pomiaru OEE to krok, który odróżnia zakłady reagujące na problemy po fakcie od zakładów przewidujących i eliminujących je w czasie rzeczywistym. Kluczowe znaczenie ma fakt, że systemy MES – takie jak Portal Produkcyjny – zbierają dane bezpośrednio z maszyn, sterowników PLC, systemów SCADA oraz dodatkowych czujników IoT. Dzięki temu każdy cykl, każda sekunda postoju i każda sztuka wyprodukowana (lub odrzucona) jest natychmiast uwzględniana w kalkulacji wskaźnika.

OEE – Zbieranie danych i integracja

Podstawą jest pełna automatyzacja przepływu danych. Sterowniki PLC dostarczają informacje o liczbie cykli, czasie ich trwania i sygnałach start/stop. SCADA rejestruje parametry procesowe, takie jak temperatura, ciśnienie czy przepływy, które mają bezpośredni wpływ na jakość. Dodatkowe czujniki IoT monitorują warunki pracy maszyn – np. wibracje, temperaturę łożysk czy zużycie energii. Wszystkie te informacje trafiają do warstwy MES. Integracja z ERP dodaje wymiar biznesowy: pozwala wiązać straty produkcyjne z kosztami, zamówieniami klientów czy opóźnieniami w realizacji planu.

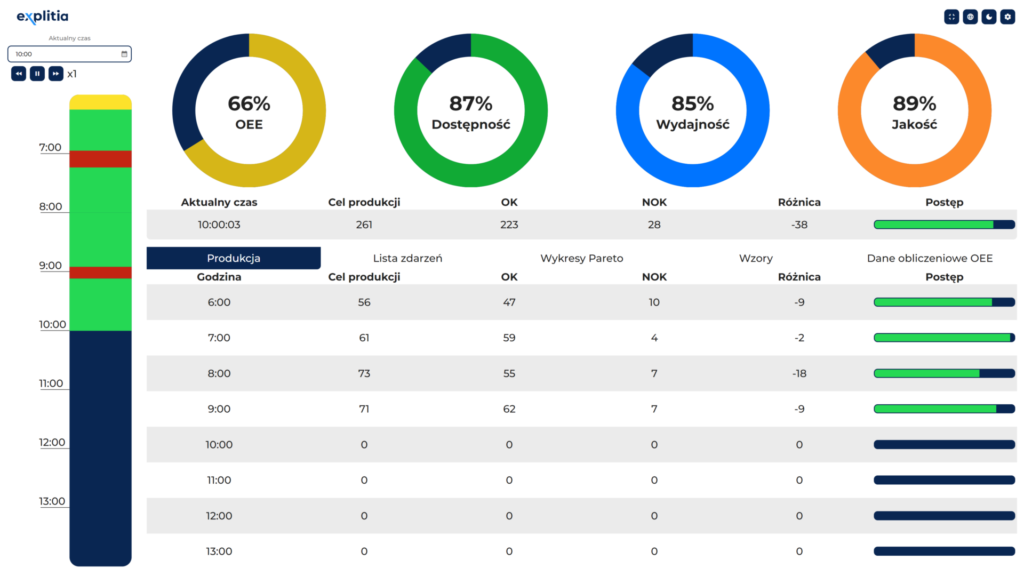

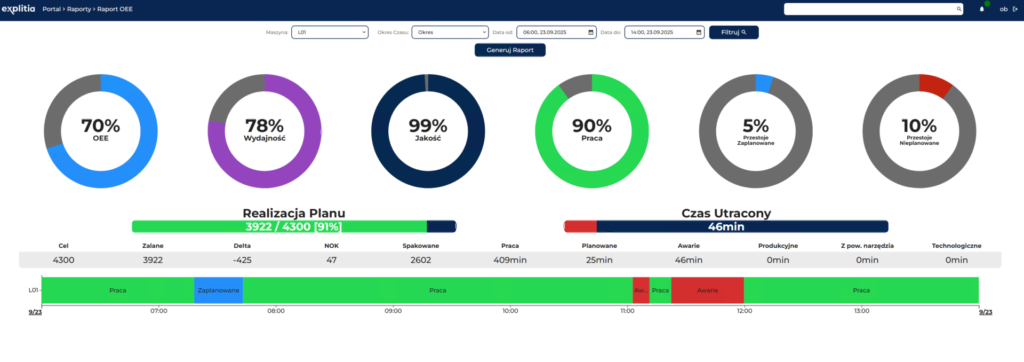

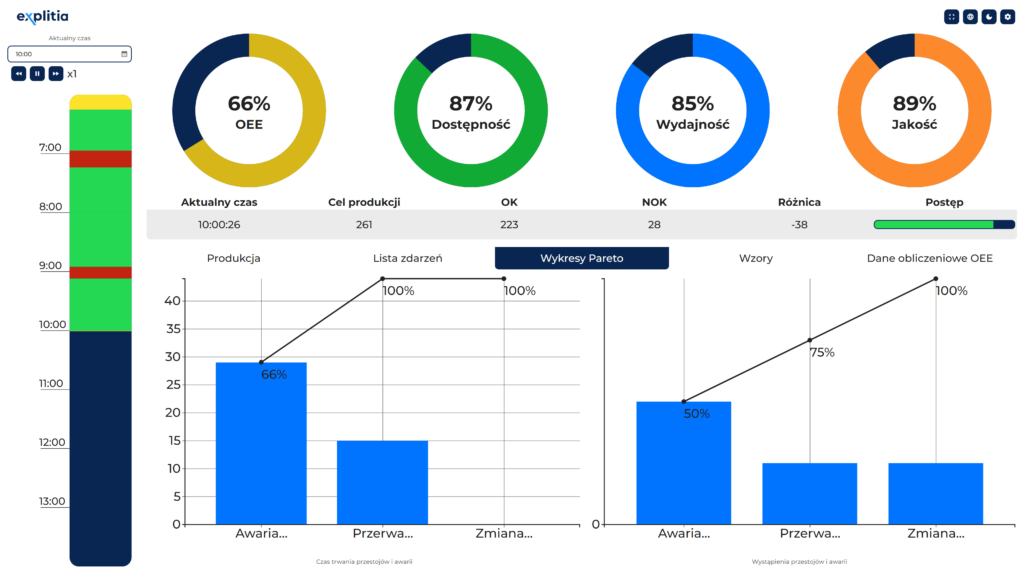

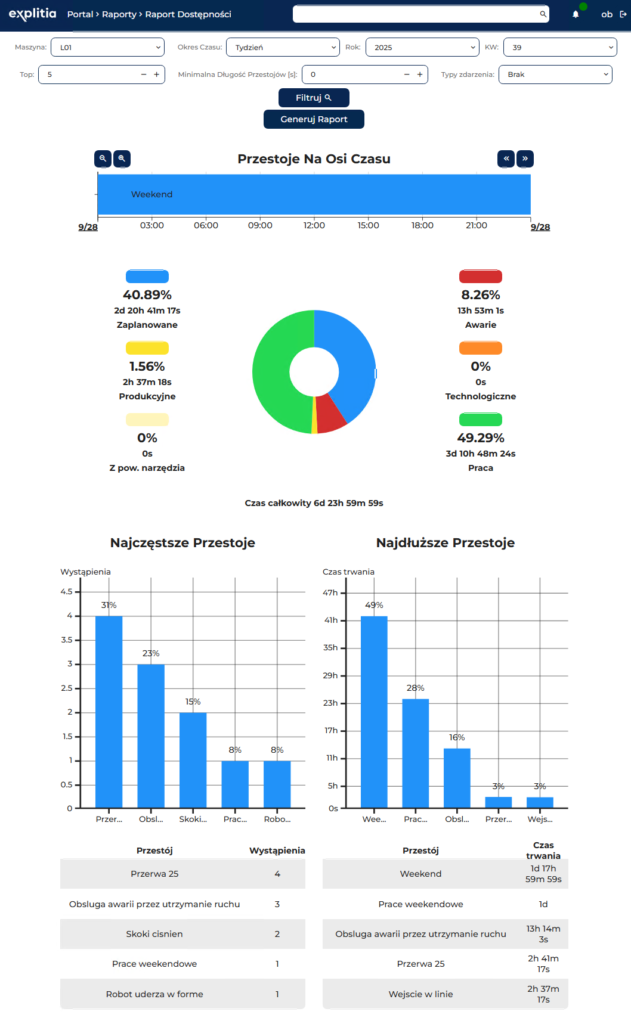

Portal Produkcyjny – moduł OEE

Portal Produkcyjny jest systemem klasy MES, w którym OEE stanowi jeden z modułów. Dane o dostępności, wydajności i jakości są rejestrowane w czasie rzeczywistym i mogą być prezentowane operatorom na ekranach linii, osobom zarządzającym na dashboardach, a działowi UR w formie powiadomień o odchyleniach. Ważne jest to, że Portal Produkcyjny działa modułowo – obok OEE można włączyć np. moduł SPC (Statistical Process Control), który monitoruje stabilność procesów technologicznych. Dzięki temu nie tylko rejestrujemy straty jakości, ale możemy przewidzieć ich wystąpienie na podstawie statystycznych odchyleń parametrów procesu. To znacznie podnosi wartość samego OEE. Nie tylko bowiem mierzymy, ale też uczymy się przewidywać i zapobiegać.

OEE – Wizualizacja i raportowanie

System automatyczny nie ogranicza się do samego zbierania danych. Operator widzi na bieżąco, jak chwilowy przestój wpływa na OEE. Kierownik zmiany otrzymuje raport strat z rozbiciem na kategorie (np. przezbrojenia, mikroprzestoje, awarie). Dyrekcja analizuje trendy tygodniowe i miesięczne, a dzięki integracji z ERP widzi także, jakie realne koszty finansowe kryją się za niższą wydajnością linii.

Automatyzacja sprawia, że OEE przestaje być liczbą widzianą na papierze „dzień później”, a staje się stałym narzędziem do skutecznego zarządzania produkcją. To właśnie dlatego zakłady wdrażające systemy klasy MES (w tym Portal Produkcyjny) realnie uzyskują większą efektywność i mogą prowadzić procesy znacznie elastyczniej.

Korzyści z automatycznego obliczania wskaźnika OEE

Automatyczne OEE daje zakładom produkcyjnym przewagę dzięki pełnym i rzetelnym danym w czasie rzeczywistym. Przykładowe korzyści to:

- Rejestracja zdarzeń na bieżąco – każdy przestój, mikrostop czy spadek tempa jest od razu odnotowany. Eliminuje luki obecne w raportach manualnych.

- Dokładna analiza przezbrojeń i strat – system pokazuje faktyczny czas i strukturę przestojów, umożliwiając elastyczne podejście, optymalizację harmonogramów oraz wdrażanie metod SMED.

- Kontrola jakości przy współpracy z modułem SPC Portalu Produkcyjnego – moduł SPC analizuje parametry procesowe i sygnalizuje odchylenia zanim spowodują pojawienie się awarii. Realnie wpływa to na zmniejszenie strat jakościowych.

- Powiązanie z ERP – OEE staje się narzędziem biznesowym: straty można przeliczyć na koszty, a planowanie produkcji bazuje na realnych możliwościach maszyn, a nie wartościach teoretycznych.

- Redukcja błędów w raportowaniu – dane zbierane automatycznie są kompletne, spójne i odporne na błędy ludzkie. Podejmowanie decyzji na podstawie takich informacji są bardziej trafne.

- Przyspieszenie decyzji i planowania – dostęp do aktualnych wskaźników skraca proces podejmowania decyzji i umożliwia lepsze bilansowanie obciążenia linii.

- Wspólny punkt odniesienia dla całej organizacji – OEE staje się miernikiem, który w prosty sposób komunikuje efektywność i pozwala porównywać linie, zmiany czy zakłady.

Automatyzacja OEE sprawia, że wskaźnik staje się wiarygodnym narzędziem do podejmowania decyzji, a nie tylko tabelką z końca dnia. Dane zbierane w czasie rzeczywistym eliminują błędy manualne i pokazują faktyczne źródła strat. Dzięki temu zakład produkcyjny może skupić się na działaniach, które naprawdę podnoszą efektywność, zmniejszają koszty i zwiększają jakość, zamiast na pozornych poprawkach bez realnego wpływu.

Przeczytaj również