Systemy klasy MES (Manufacturing Execution Systems) bez wątpienia są jedną z głównych specjalizacji firmy explitia. Dotyczy to zarówno rozwiązań opartych na platformie AVEVA, jak i o własne aplikacje (Portal Produkcyjny). Dzięki ich wdrożeniom wspieramy klientów w zarządzaniu procesami produkcyjnymi. Ale czym dokładnie są systemy MES i dlaczego są tak istotne?

Czym są systemy klasy MES?

Systemy MES to zaawansowane narzędzia wspierające zarządzanie produkcją. Stanowią pomost pomiędzy warstwą sterowania a warstwą zarządzania zakładem produkcyjnym. Ich głównym zadaniem jest zbieranie danych z maszyn i procesów produkcyjnych, przetwarzanie ich oraz dostarczanie kluczowych informacji osobom odpowiedzialnym za planowanie, realizację i optymalizację produkcji.

Dzięki nim zakład produkcyjny może monitorować, analizować i poprawiać efektywność produkcji w czasie rzeczywistym. Ma to kluczowe znaczenie w dzisiejszym dynamicznym środowisku przemysłowym.

Kluczowe funkcje systemów klasy MES

1. Monitorowanie i obliczanie wskaźników OEE

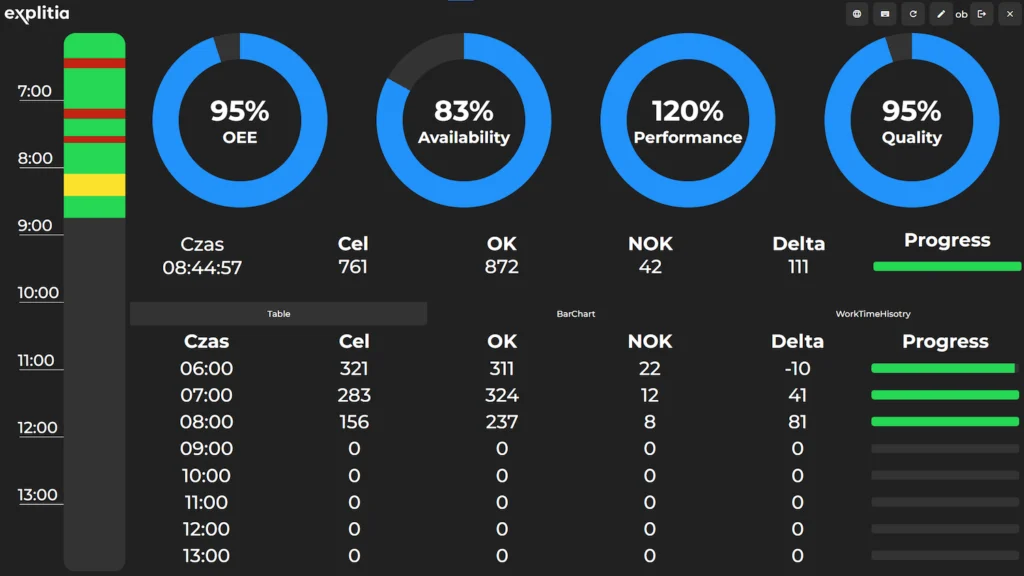

Jednym z najczęściej stosowanych wskaźników wydajności w produkcji jest OEE (Overall Equipment Effectiveness). Systemy MES pozwalają automatycznie zbierać dane niezbędne jego obliczania, uwzględniając trzy kluczowe składniki:

- Dostępność – czas, w którym maszyna była w stanie pracować,

- Wydajność – tempo produkcji w porównaniu z zakładaną wydajnością,

- Jakość – procent dobrych produktów w całkowitej produkcji.

Dzięki automatyzacji zbierania tych danych możliwe jest bieżące monitorowanie efektywności maszyn, a także identyfikacja potencjalnych problemów w procesach produkcyjnych.

2. Systemy traceability (śledzenie produkcji)

Traceability to zdolność do śledzenia całego procesu produkcyjnego, od komponentów użytych do produkcji po końcowy produkt. Systemy klasy MES rejestrują między innymi takie dane, jak:

- Jakie komponenty zostały użyte w procesie produkcyjnym?

- Jakie parametry były ustawione na maszynach?

- Kiedy i przez kogo produkt został wyprodukowany?

- Skąd pochodziły surowce i komponenty użyte do wytworzenia produktu końcowego?

Dzięki temu możliwe jest dokładne śledzenie historii produkcji każdego wyrobu, co jest nieocenione w przypadku konieczności weryfikacji jakości czy identyfikacji potencjalnych wad.

3. Automatyczna realizacja zleceń produkcyjnych

Systemy klasy MES integrują się z systemami nadrzędnymi, takimi jak ERP (np. SAP), umożliwiając automatyczne przetwarzanie zleceń produkcyjnych. Następnie są one przypisywane do odpowiednich maszyn, a realizacja produkcji jest automatycznie raportowana do systemu ERP. Dzięki temu eliminuje się konieczność ręcznego wprowadzania danych. Minimalizuje to ryzyko błędów. Czytaj więcej o integracji MES i ERP

4. Wsparcie w planowaniu produkcji

Choć głównym zadaniem systemów MES nie jest planowanie produkcji, oferują one narzędzia wspierające optymalizację i automatyzację kolejności zleceń. Uwzględniając przestoje, przezbrojenia czy inne czynniki, systemy klasy MES pomagają operatorom podejmować lepsze decyzje dotyczące harmonogramów produkcji. Czytaj więcej o planowaniu i harmonogramowaniu zleceń produkcyjnych.

Integracja z maszynami i komunikacja

Jednym z wyzwań przy wdrażaniu systemów MES jest integracja z różnorodnymi maszynami produkcyjnymi. W tym celu wykorzystać można otwarte protokoły komunikacyjne, takie jak OPC. Umożliwiają one wymianę danych między systemem a maszynami. Z kolei odpowiednia praca ze sterownikami, np. Siemens, pozwala na efektywną integrację rozwiązania z infrastrukturą.

Przykład zastosowania systemów klasy MES: OEE i traceability

Wyobraźmy sobie prosty scenariusz. Maszyna produkuje elementy, a jej przewidywana wydajność wynosi 100 sztuk na zmianę. Dzięki systemowi MES można monitorować liczbę wyprodukowanych elementów, czas pracy maszyny oraz jakość produktów. Na tej podstawie automatycznie oblicza on wskaźnik OEE i generuje raporty, które pomagają zidentyfikować obszary wymagające optymalizacji.

W przypadku bardziej zaawansowanych potrzeb, takich jak traceability, system rejestruje nie tylko liczbę wyprodukowanych elementów, ale również szczegóły dotyczące komponentów, parametrów produkcji oraz historii pracy maszyny. Dzięki temu możliwe jest automatyczne sprawdzanie czy produkt spełnia wszystkie wymagania, zanim trafi do klienta.

Dlaczego systemy MES są kluczowe dla nowoczesnej produkcji?

Systemy klasy MES odgrywają centralną rolę w nowoczesnych zakładach produkcyjnych, łącząc automatyzację z inteligentnym zarządzaniem. Pozwalają one nie tylko na gromadzenie danych, ale także na ich przekształcanie w wartościowe informacje wspierające podejmowanie decyzji na każdym poziomie organizacji. Dzięki systemom MES firmy mogą monitorować i optymalizować procesy produkcyjne w czasie rzeczywistym, co znacząco zwiększa ich efektywność i konkurencyjność.

Kluczowe korzyści wynikające z wdrożenia systemów MES to:

1. Automatyzacja procesów

Dzięki systemom klasy MES ręczne wprowadzanie danych staje się zbędne. Informacje są automatycznie zbierane z maszyn, następnie analizowane i dostarczane w przystępnej formie do systemów nadrzędnych, takich jak ERP. Eliminacja błędów ludzkich pozwala zwiększyć dokładność danych i przyspiesza realizację zleceń.

2. Optymalizacja produkcji

MES identyfikuje wąskie gardła w procesie produkcyjnym, pomagając firmom w ich eliminacji. Funkcje takie jak monitorowanie wskaźnika OEE umożliwiają ocenę efektywności maszyn i zaplanowanie odpowiednich działań naprawczych lub modernizacji.

3. Poprawa jakości

Dzięki funkcjom traceability systemy klasy MES monitorują każdy etap produkcji, rejestrując dane o komponentach, parametrach i historii produktu. W przypadku wykrycia problemów możliwe jest szybkie zlokalizowanie ich źródła i wdrożenie działań naprawczych. Minimalizuje to ryzyko wysyłania wadliwych produktów do klientów.

4. Integracja z systemami nadrzędnymi

MES łączy warstwę sterowania z systemami zarządzania, takimi jak ERP. Dzięki temu dane o produkcji, zużyciu surowców czy realizacji zleceń są automatycznie przekazywane. Ułatwia to kompleksowe zarządzanie przedsiębiorstwem.

5. Przewidywanie i planowanie

Zaawansowane funkcje systemów MES wspierają także przewidywanie potencjalnych przestojów oraz planowanie zleceń produkcyjnych. Pozwala to na maksymalne wykorzystanie dostępnych zasobów i predykcyjne utrzymanie ruchu.

W dzisiejszych czasach, kiedy oczekiwania klientów i zmienność rynkowa są na wysokim poziomie, systemy klasy MES stają się fundamentem, na którym opiera się nowoczesna produkcja. Wdrażając je, firmy nie tylko podnoszą swoją wydajność, ale także zyskują narzędzia do budowania przewagi konkurencyjnej na globalnym rynku.

Jeśli zastanawiasz się, jak system MES mógłby pomóc Twojej firmie, skontaktuj się z nami – chętnie doradzimy i podzielimy się naszym doświadczeniem. 😊

Napisz do nas!

Szukasz systemów IT dla swojego parku maszynowego? Chcesz cyfryzować zakład? Umów się na bezpłatną konsultację!