Rosnące koszty mediów wielu przedsiębiorcom spędzają sen z powiek. Efektywne zarządzanie zużyciem energii staje się jednym z podstawowych wyzwań w zakładach przemysłowych. Czy istnieje skuteczny sposób na optymalizację procesów produkcyjnych i redukcję kosztów? Odpowiedź brzmi: tak. Sprawdź, jak pomocny w tym względzie może być system explitia EMS – inteligentny system zarządzania energią.

Najistotniejsze cztery media, które generują największe koszty w zakładach produkcyjnych

Coraz więcej zakładów produkcyjnych doświadcza, jak dużym obciążeniem finansowym są media. Problem pogłębia się szczególnie w przemyśle spożywczym, chemicznym, hutniczym, cementowym czy papierniczym, a więc w sektorach, w których procesy technologiczne są szczególnie energochłonne. Przyjrzyjmy się temu, które media są najbardziej kosztochłonne dla zakładów przemysłowych.

1. Energia elektryczna

Energia elektryczna jest kluczowym elementem funkcjonowania zakładów przemysłowych. Odpowiada za zasilanie maszyn, oświetlenie, linie transportowe, systemy chłodnicze czy wentylacyjne. Modernizacja parku maszynowego, wymiana silników na energooszczędne czy też wymiana źródeł światła na żarówki typu LED przynosi oszczędności, ale dopiero pełne opomiarowanie zakładu produkcyjnego pozwala wskazać realne źródła strat.

2. Gaz

Gaz ziemny w zakładach produkcyjnych ma szerokie zastosowanie nie tylko jako paliwo i surowiec chemiczny, lecz także w innych kluczowych obszarach. Gaz jest szczególnie istotny w procesach wytwarzania ciepła, pasteryzacji, pieczenia, suszenia czy w przemyśle chemicznym jako surowiec, który jest podstawowym składnikiem do syntez chemicznych i produkcji wielu substancji wykorzystywanych w przemyśle. Jego cena jest zmienna, dlatego optymalizacja jego zużycia ma realne znaczenie dla kosztów operacyjnych.

3. Woda

Woda w przemyśle produkcyjnym odgrywa kluczową rolę i jest wykorzystywana w wielu procesach. Główne obszary jej zastosowania to procesy technologiczne, np. chłodzenie i kondensacja, mycie i płukanie, rozpuszczanie i ekstrakcja, wytwarzanie pary wodnej.

Wykorzystywana jest również jako surowiec do produkcji żywności i napojów, w produkcji chemikaliów i farmaceutyków oraz przy wytwarzaniu papieru.

Coraz więcej zakładów korzysta z własnych ujęć wody i oczyszczalni, jednak kontrola wody pozyskiwanej ze studni głębinowej nadal wymaga precyzyjnych narzędzi oraz analiz jakościowych.

4. Sprężone powietrze

Sprężone powietrze jest niezbędne w automatyce przemysłowej, w procesach pakowania i transporcie pneumatycznym. Jest jednym z droższych mediów, a każda nieszczelność powoduje straty, które trudno wykryć bez odpowiedniego monitoringu.

Każde z powyżej wymienionych mediów odgrywa kluczową rolę w procesach produkcyjnych, a ich optymalne wykorzystanie może przynieść znaczące oszczędności.

To jednak wiąże się z pewnymi wyzwaniami dla zakładów produkcyjnych. Co do nich się zalicza? Otóż:

- przestarzała technologia,

- brak monitoringu zużycia,

- nieszczelności i straty,

- nieoptymalne zarządzanie procesami,

- nieefektywna konserwacja i serwisowanie,

- niewystarczająca automatyzacja i integracja systemów,

- brak odzysku energii,

- nieefektywne magazynowanie mediów,

- nieświadomość pracowników.

explitia EMS – inwestycja, a nie koszt

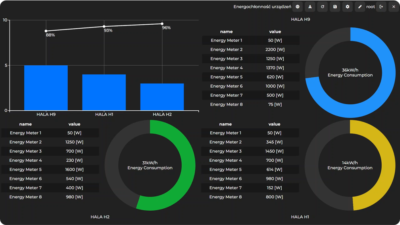

explitia EMS (Energy Management System) to rozwiązanie, które pozwala monitorować zużycie mediów w czasie rzeczywistym i wspiera cyfrową transformację zakładu produkcyjnego.

System EMS to nie tylko liczniki. To inteligentne narzędzie, które pozwala na:

- monitorowanie zużycia mediów w czasie rzeczywistym – integracja z miernikami energii, licznikami wody i gazu umożliwia zbieranie danych na bieżąco;

- analizę nieefektywności i przestojów – identyfikacja obszarów o wysokim zużyciu energii oraz wykrywanie nadmiernego zużycia (np. w okresach przestojów czy na jałowym biegu);

- rozliczanie kosztów – automatyczne przeliczanie zużycia energii na koszty przy uwzględnieniu taryf ułatwia alokację kosztów produkcyjnych;

- optymalizację procesów i planowania produkcji – bieżące monitorowanie i analiza parametrów energetycznych ze wskazaniem możliwości redukcji kosztów wspiera zarządzanie energią w produkcji;

- automatyzację raportowania – generowanie raportów ESG ułatwia raportowanie śladu węglowego i spełnianie wymogów z zakresu zrównoważonego rozwoju;

- identyfikację strat i anomalii – możliwość wykrycia nadmiernego zużycia energii, np. w okresach przestojów czy na biegu jałowym.

Wdrożenie systemu EMS może przynieść nawet kilkaset tysięcy złotych oszczędności rocznie, przy inwestycji rzędu 150–200 tys. zł, co daje ROI na poziomie 6–12 miesięcy.

Integracja explitia EMS z innymi systemami

EMS to dopiero początek cyfrowej transformacji. W przyszłości można go zintegrować z systemami:

- MES,

- APS (Advanced Planning and Scheduling),

- ERP.

Cyfryzacja produkcji a stary park maszynowy

Wielu przedsiębiorców obawia się, że stare urządzenia są przeszkodą w cyfryzacji produkcji. Czy te wątpliwości są zasadne? Zdecydowanie nie. Nie trzeba od razu inwestować w nowy park maszynowy. Systemy te działają również w starszych zakładach, dostarczając danych, które stanowią podstawę do dalszej optymalizacji kosztów produkcji. Dzięki nim można efektywniej zarządzać produkcją, zapobiegać awariom dzięki wczesnemu wykryciu anomalii zużycia mediów tj.: nagły spadek ciśnienia sprężonego powietrza czy wzrost temperatury silnika i planować kolejne kroki transformacji.

Cyfryzacja produkcji to nie przyszłość, lecz teraźniejszość. System EMS to pierwszy, kluczowy krok w transformacji Twojego przedsiębiorstwa i do lepszego zarządzania energią w produkcji.