W pierwszej części artykułu o traceability pisaliśmy o: możliwościach systemu, motywacjach do jego wdrożenia, korzyściach z identyfikowalności produktu, a także współpracy z niezależnym doradcą. Teraz zapraszamy do przeczytania drugiej części publikacji. A w niej między innymi kilka słów o: zeszycie projektowym, elementach, na jakie warto zwrócić uwagę planując wdrożenie MES traceability oraz odpowiedzialności systemu MES i ERP — jak je podzielić, aby zadbać o higienę danych.

Zeszyt projektu — co może zawierać?

Zeszyt wymagań jest istotnym elementem podczas projektowania i implementacji systemu. Warto, aby zawierał między innymi:

- cel wdrożenia — odpowiada na pytanie, w jaki sposób system będzie wspierać przedsiębiorstwo,

- charakterystykę użytkowników — zdefiniowanie trudności różnych grup użytkowników,

- zakres projektu i scenariusz jego wykorzystania,

- opis funkcji — przepływ i opis procesu oraz identyfikowalności,

- strukturę i architekturę sieci,

- zakres integracji z zewnętrznymi systemami,

- źródła pozyskiwania danych.

Jeśli firma jest na początku drogi w stronę Przemysłu 4.0 i wdraża pierwsze rozwiązanie z zakresu nowych technologii — warto, aby pomyślała o projekcie pilotażowym. W takim przypadku znacznie szybciej uzyska pierwsze efekty — usprawnienia i przestrzenie do rozwoju. Z systemu realnie będą korzystać pracownicy, co pozwoli w sposób iteracyjny wprowadzać zmianę. Ponadto skoncentrowanie na projekcie pilotażowym pozwoli szybciej podsumować wdrożenie, wyciągnąć wnioski i dostosować kolejne etapy cyfryzacji i automatyzacji zakładu produkcyjnego. Może okazać się także, że wdrożony projekt nie spełnił oczekiwań firmy. W takim przypadku znacznie lepiej dokonać weryfikacji na małej skali, niż czekać na stworzenie i zaimplementowanie kosztownego, rozbudowanego oraz posiadającego liczne dedykowane funkcje systemu.

Identyfikowalność produktu — narzędzia

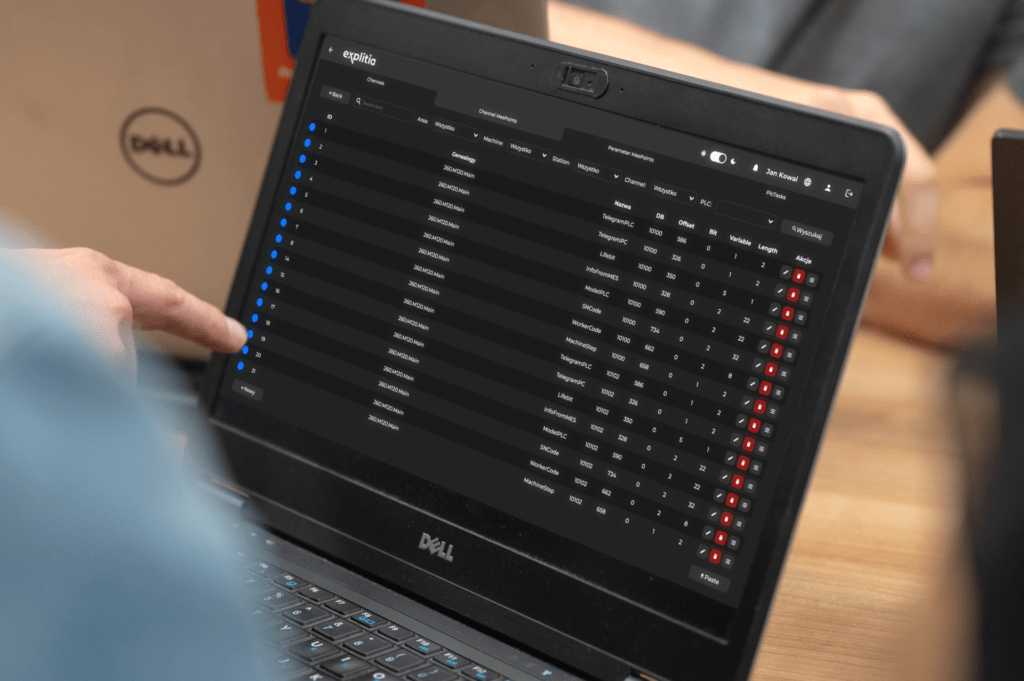

Wdrożenie identyfikowalności w zakładzie produkcyjnym wymaga implementacji odpowiednich narzędzi. Oprogramowanie może automatycznie monitorować półprodukty i produkty wzdłuż linii produkcyjnej oraz rejestrować wszystkie istotne dane. Linia natomiast musi zostać wyposażona w odpowiednie automatyczne skanery, a elementy produkowane na linii oraz komponenty używane do produkcji, muszą pozwalać na automatyczną identyfikację. To zadanie mogą ułatwić odpowiednie kody QR lub znaczniki RFID.

Współpraca systemów MES i ERP

Aktualnie w każdej firmie produkcyjnej najistotniejsza jest współpraca systemów. Przez wiele lat mniejsze zakłady produkcyjne zaopatrywały się w niezależne systemy, które rozwiązywały ich poszczególne wyzwania. Natomiast wraz z rozwojem firmy, rosnącą liczbą maszyn i systemów coraz większym wyzwaniem staje się integracja urządzeń i maszyn. Każdy system wymaga bowiem administrowania. W idealnej sytuacji, w zakładzie produkcyjnym, system ERP zajmuje danymi na poziomie biznesu i komunikacją na zewnątrz (z partnerami), natomiast MES obejmuje obszar produkcji, procesu wytwórczego, planowania.

Kluczowa jest zatem współpraca tych dwóch systemów. Integracja, wymiana i standaryzacja danych oraz spójny przepływ informacji wspiera osoby decyzyjne w sprawnym i efektywnym podejmowaniu decyzji.

MES i ERP — podział zadań

Przykład 1

W idealnej sytuacji dochodzi do jednoczesnego wdrożenia obu systemów. Dzięki temu można sprawnie dokonać podziału obowiązków między ERP i MES, gdzie system do zarządzania produkcją służy do operacyjnego działania na poziomie maszyn, operatorów maszyn, planowania produkcji. Rozwiązanie klasy ERP natomiast scala informacje i łączy je z innymi danymi, takimi jak sprzedaż, marketing, dostępność i ceny surowców czy relacje z partnerami.

Oba systemy posiadają pewne punkty styku. Zatem wdrażając oba rozwiązania równocześnie, można podzielić i przenieść odpowiedzialność na jeden lub drugi system. Z łatwością można również określić, na jakim poziomie ma dochodzić do połączenia danych. Bardzo ważne jest także określenie szczegółowości danych, które mają być bezpośrednio dostępne w ERP, a jakie w systemie MES. Istotna jest dbałość o higienę danych i niepowielanie tych samych informacji, zwłaszcza jeśli ich rozdzielczość jest duża. Jest to związane z bezpieczeństwem, ale również ograniczeniem kosztów — przyrastająca ilość danych generuje większe koszty ich utrzymania.

Przykład 2

Jeśli natomiast firma wdroży najpierw system MES, a później ERP lub odwrotnie, to na etapie wdrożenia powinno się zadbać o bardzo dobrą dokumentację i pewność, że w późniejszym czasie otwarta integracja i innym rozwiązaniem będzie możliwa.

W przypadku systemu MES warto odpowiedzieć sobie na pytanie: na jakim poziomie automatyzacji ma działać system — czy ma pełnić funkcję okna między operatorem a systemem ERP. A może ma być systemem, który jest w pełni krytyczny — zbierać dane bezpośrednio z maszyn, by następnie część z tych danych zachować dla siebie, a część udostępnić do systemu ERP.

- Masz pytania z zakresu identyfikowalności produktu?

- Optymalizacja procesów produkcyjnych, wysoka jakość produktu i bezpieczeństwo nie są Ci obojętne?

- Poszukujesz niezależnego doradcy, który będzie wsparciem w wybraniu i zaprojektowaniu rozwiązania realizującego konkretne potrzeby Twojego przedsiębiorstwa?

Koniecznie daj nam znać. Zapraszamy również do aktywnego śledzenia naszego bloga.

Skontaktuj się z nami

Chcesz przenieść swój zakład produkcyjny na poziom 4.0? Interesują Cię nowoczesne rozwiązania dla przemysłu z zakresu automatyzacji i cyfryzacji? Koniecznie daj nam znać!