Czym jest planowanie produkcji i dlaczego jest ważne?

Planowanie produkcji to proces organizowania, koordynowania i harmonogramowania zadań w celu maksymalizacji efektywności oraz terminowości realizacji zleceń. Właściwe zarządzanie tym procesem pozwala na optymalne wykorzystanie zasobów, takich jak materiały, maszyny oraz praca ludzka. To z kolei przekłada się na jakość, wydajność i konkurencyjność firmy. Jest to także fundament, na którym można budować bardziej zaawansowane procesy cyfrowej transformacji.

Planowanie produkcji wpływa również na minimalizację czasu przezbrojeń maszyn oraz redukcję przestojów. Odpowiednie podejście pozwala szybko reagować na zmieniające się wymagania rynku i popytu. Jak wdrożyć i jakie korzyści oferuje automatyczne planowanie produkcji, o tym w dzisiejszym artykule.

Cele planowania produkcji

- Minimalizacja przestojów – skracanie czasu bezczynności maszyn poprzez precyzyjne planowanie kolejności zleceń.

- Optymalizacja wykorzystania zasobów – zarządzanie materiałami, maszynami i pracownikami w sposób, który ogranicza marnotrawstwo.

- Reakcja na zmieniający się popyt – elastyczne dostosowanie harmonogramów do zamówień klientów, sezonowości, nagłych zmian.

- Zwiększenie wydajności – spowodowane poprawą efektywności procesów i lepszym wykorzystaniem czasu pracy.

- Precyzyjne zarządzanie zleceniami – Monitorowanie danych i stopnia realizacji w czasie rzeczywistym.

Automatyczne i ręczne metody planowania zleceń produkcyjnych

Tradycyjne planowanie ręczne

Planowanie manualne opiera się na zbieraniu danych i ich analizie przez pracowników i ręcznym przygotowywaniu harmonogramów. Chociaż metoda ta jest stosunkowo prosta, jest też czasochłonna i podatna na błędy ludzkie. Wymaga również zaawansowanej wiedzy na temat procesu produkcyjnego oraz częstych aktualizacji danych. Może to prowadzić do niedokładności i błędów.

Automatyczne planowanie produkcji

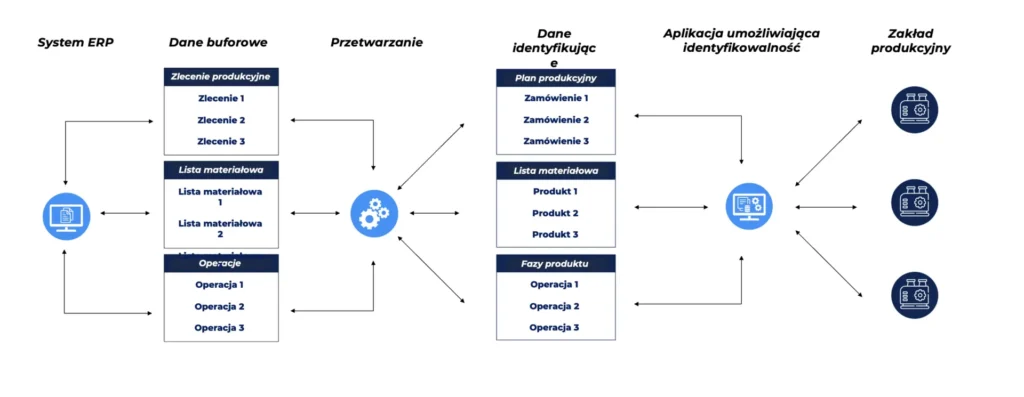

Automatyzacja planowania opiera się na integracji systemów ERP i MES. W systemie ERP znajdują się informacje o surowcach, komponentach i zleceniach produkcyjnych. System MES odpowiada natomiast za realizację produkcji i monitorowanie postępów w czasie rzeczywistym. Jednym z narzędzi stosowanych w planowaniu automatycznym jest wykres Gantta, przedstawiający harmonogram zleceń produkcyjnych w układzie czasowym. Narzędzie to wspomaga efektywne zarządzanie procesem i umożliwia uwzględnienie różnych scenariuszy produkcyjnych.

Integracja systemów ERP i MES umożliwia efektywną synchronizację produkcji, skrócenie czasu realizacji zadań oraz redukcję błędów wynikających z manualnego zarządzania.

Integracja systemów ERP i MES

Integracja ERP i MES pozwala na przepływ danych między systemami w dwóch kierunkach. System ERP dostarcza informacji o zapotrzebowaniu materiałowym oraz harmonogramie zleceń. System MES monitoruje proces produkcji, dostarczając szczegółowych danych o wykorzystanych partiach komponentów, postępach realizacji zleceń oraz wynikach produkcji.

Po zakończeniu produkcji dane z MES są przekazywane do ERP w celu aktualizacji stanów magazynowych oraz przygotowania raportów dotyczących zużycia materiałów i gotowych wyrobów. Takie rozwiązanie pozwala na bieżącą kontrolę procesów i lepsze zarządzanie zasobami.

Przykładowe narzędzia stosowane w automatycznym planowaniu zleceń produkcyjnych

- Wykresy Gantta – Graficzne przedstawienie harmonogramu zadań na osi czasu, co pozwala na lepsze zarządzanie priorytetami.

- Scenariusze produkcyjne – Modelowanie alternatywnych rozwiązań i wybór najlepszego podejścia w zależności od zmiennych.

- Kluczowe wskaźniki efektywności (KPI) – Monitorowanie czasu realizacji zadań, wydajności maszyn oraz zużycia materiałów.

Skontaktuj się z nami

Chcesz przenieść swój zakład produkcyjny na poziom 4.0? Interesują Cię nowoczesne rozwiązania dla przemysłu z zakresu automatyzacji i cyfryzacji? Koniecznie daj nam znać!

Planowanie produkcji – Korzyści z automatyzacji

- Skrócenie czasu planowania poprzez eliminację czynności ręcznych.

- Lepsze zarządzanie czasem i precyzyjne ustalanie priorytetów produkcyjnych.

- Redukcja przestojów m.in. dzięki efektywnego planowaniu konserwacji maszyn.

- Optymalizacja zasobów magazynowych – redukcja nadwyżek i braków.

- Zwiększenie elastyczności i możliwość szybszej reakcji na zmiany.

Kluczowe wskaźniki efektywności

- Czas realizacji zleceń – Monitorowanie terminowości.

- Wskaźnik OEE – Ocena wydajności maszyn.

- Zużycie materiałów

- Poziom wydajności – Liczba gotowych produktów na jednostkę czasu.

Regularna analiza tych wskaźników umożliwia identyfikację obszarów wymagających poprawy i wprowadzanie odpowiednich zmian.

Planowanie produkcji – Case study

Średniej wielkości firma produkcyjna stosująca tradycyjne metody planowania zmagała się z problemami związanymi z błędami ludzkimi i długim czasem reakcji na awarie. Wdrożenie zintegrowanego planowania opartego na ERP i MES APS pozwoliło na skrócenie czasu planowania o 30%, zmniejszenie przestojów o 20% oraz zwiększenie wskaźnika OEE o 15%. Wdrożenie to wpłynęło również na poprawę komunikacji między działami oraz szybsze podejmowanie decyzji.

Optymalne planowanie produkcji jest niezwykle ważne dla sprawnego funkcjonowania każdej firmy wytwórczej. Wykorzystanie nowoczesnych narzędzi i automatyzacja procesów pozwalają na znaczne podniesienie efektywności oraz redukcję kosztów. Inwestując w systemy wspierające harmonogramowanie i zarządzanie zleceniami, możesz zapewnić swojej firmie przewagę konkurencyjną i stały rozwój. Nowoczesne podejście do planowania produkcji to krok w stronę trwałej poprawy wyników finansowych oraz satysfakcji klientów.

Chcesz usprawnić procesy planowania produkcji w swojej firmie?

Masz pytania lub chcesz dowiedzieć się więcej o optymalizacji produkcji?

Skontaktuj się z nami!