Projekt AGH LeanLine to z pewnością przykład skutecznego łączenia dydaktyki z praktyką przemysłową. Takie działania jak to powinny być obecnie standardem edukacji. Dlaczego? Jeśli już na etapie studiów poznajemy teorię i jednocześnie pracujemy z realnymi danymi produkcyjnymi, to rozpoczynając pracę zawodową, jesteśmy w stanie wdrożyć te same mechanizmy w rzeczywistym zakładzie – bez strachu i z pełnym zrozumieniem wartości biznesowej.

Właśnie dlatego explitia z wielkim entuzjazmem przyjęła zaproszenie Profesora Pawła Bogacza z Akademii Górniczo-Hutniczej im. Stanisława Staszica w Krakowie i wyposażyła miniaturową linię symulującą proces produkcyjny w system klasy MES – Portal Produkcyjny explitia.

Jak przebiegało wdrożenie systemu MES? Jakie rozwiązania zaimplementowano, aby uzyskać OEE w czasie rzeczywistym i automatyczne raportowanie? W jaki sposób system pozwala optymalizować proces i obniżyć koszty wytwórcze? Zapraszamy do przeczytania artykułu.

Uczelnia, praktyka przemysłowa i Lean, czyli geneza AGH LeanLine

W Akademii Górniczo-Hutniczej na Wydziale Inżynierii Lądowej i Gospodarki Zasobami, w Katedrze Ekonomiki i Zarządzania w Przemyśle, prowadzony jest kierunek Inżynieria i Zarządzanie Procesami Przemysłowymi, a w ramach tego kierunku – specjalność Lean Manufacturing.

To właśnie tutaj, dla studentów kierunku, którego celem jest szukanie sposobów na standaryzację i doskonalenie procesów biznesowych, ze szczególnym uwzględnieniem procesów wytwórczych, pojawiła się chęć robienia tego w jak najbardziej praktyczny sposób. To z kolei stało się motywacją do stworzenia Laboratorium Inżynierii Produkcji i Jakości AGH, czyli popularnie LeanLab AGH.

W ramach laboratorium postanowiono wdrożyć m.in. projekt AGH LeanLine – linię produkcyjną stworzoną w celach edukacyjnych do symulacji procesów przemysłowych, w pełni opartą na zasadach lean manufacturing i nowoczesnych technologiach przemysłowych.

„AGH LeanLine to kompleksowy projekt, który uczy optymalizacji procesów i pozwala doświadczyć jej w warunkach maksymalnie zbliżonych do realnych. Istotną częścią całej linii stał się Portal Produkcyjny explitia, który zbiera dane z czujników IoT i pozwala analizować przebieg procesów na żywo”.

Szymon Ziaja, Asystent Badawczo ‑Dydaktyczny na Wydziale Inżynierii Lądowej i Gospodarki Zasobami Akademii Górniczo-Hutniczej im. Stanisława Staszica w Krakowie, w Katedrze Ekonomiki i Zarządzania w Przemyśle.

Symulacja procesów w duchu Lean Manufacturing

AGH LeanLine działa w oparciu o pięć zintegrowanych stanowisk roboczych. Każde z nich odpowiada za określoną część procesu produkcyjnego i zostało wyposażone w zestaw elementów wspomagających zarządzanie produkcją w czasie rzeczywistym. Wśród nich znajdują się m.in. dwa przyciski: jeden do zgłaszania awarii, drugi do wzywania logistyka w razie zapotrzebowania materiałowego.

Na stanowiskach znajdują się także czytniki RFID, które rejestrują momenty wejścia i wyjścia produktów, a także pojemniki Kanban oraz czytelne instrukcje. Półprodukty są przemieszczane między stanowiskami za pomocą systemu transportowego z wózkami jezdnymi. Pozwala to odwzorować przepływ materiałowy typowy dla linii montażowych.

Celem tej symulacji jest nie tylko nauka obsługi stanowiska, ale również zrozumienie całego systemu – od logistyki, przez planowanie, aż po pomiar efektywności. Dzięki temu studenci mogą w praktyce stosować narzędzia lean i analizować, jak zmiany w procesie wpływają na jego wydajność.

IoT, RFID, Portal Produkcyjny – dane z produkcji w czasie rzeczywistym

Podstawą systemu są czujniki IoT zbudowane w oparciu o moduły M5Stack. Każde stanowisko wyposażone jest w zestaw czujników oraz przycisków, które umożliwiają rejestrowanie informacji procesowych, m.in. takich jak:

- zgłoszenia awarii;

- zapotrzebowania materiałowe;

- czas pracy operatorów.

Rejestracja czasów odbywa się dzięki czytnikom RFID. Umożliwiają one pomiar zarówno czasów międzyoperacyjnych, jak i czasu cyklu na danym stanowisku. Wszystkie dane trafiają do Portalu Produkcyjnego, który prezentuje je w czasie rzeczywistym w postaci przejrzystych wizualizacji.

Dane te są podstawą do wyciągania wniosków optymalizacyjnych zarówno w trakcie symulacji, jak i po jej zakończeniu. Dzięki nim można nie tylko porównać różne warianty pracy, ale także testować zmiany.

Wskaźnik OEE – narzędzie oceny efektywności

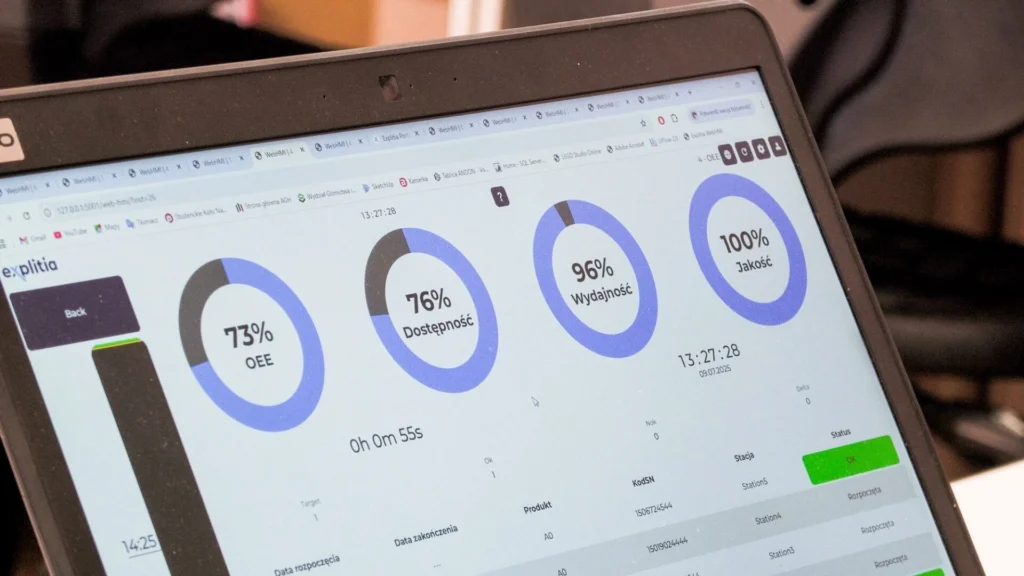

Jedną z najważniejszych funkcji Portalu Produkcyjnego wdrożonego w projekcie AGH LeaLine jest śledzenie wskaźnika OEE w czasie rzeczywistym. Składa się on z trzech komponentów:

- Dostępność, oparta na czasie trwania przestojów i awarii;

- Wydajność, mierzona względem zakładanego tempa produkcji;

- Jakość, oceniana na podstawie poprawności wykonania produktu, m.in. z wykorzystaniem kamery przemysłowej.

OEE jest prezentowane nie tylko w ujęciu bieżącym. System pozwala również na generowanie raportów podsumowujących dane archiwalne, np. po symulacji. Dzięki temu uczestnicy mogą nie tylko monitorować bieżący stan produkcji, ale też wyciągać wnioski i planować działania optymalizacyjne na kolejne etapy.

Harmonogramowanie, logistyka i wizualizacja procesu w Portalu Produkcyjnym

Kolejnym istotnym modułem systemu MES wdrożonego przez zespół explitia jest planowanie produkcji.System umożliwia definiowanie zleceń, określanie czasu cyklu oraz wprowadzanie kluczowych zmiennych przed rozpoczęciem symulacji. Wszystko to odbywa się w logicznej strukturze planistycznej.

Równolegle działa moduł logistyki, który pozwala w czasie rzeczywistym monitorować zapotrzebowanie materiałowe i koordynować dostawy surowców między stanowiskami. Osoba pełniąca rolę logistyka może reagować na bieżąco i podejmować decyzje, które wpływają na płynność procesu. Taka praktyka jest z pewnością bardzo wartościowa w kontekście nauczania lean logistics.

System wyposażony jest w przejrzyste wizualizacje i dashboardy, które są widoczne zarówno dla operatorów, jak i prowadzących zajęcia. Umożliwiają one bieżące śledzenie statusu produkcji, ocenę wydajności oraz szybkie wykrywanie nieprawidłowości.

Raportowanie i analiza kosztowa

Po zakończeniu każdej symulacji generowane są szczegółowe raporty, które uwzględniają zarówno wskaźniki efektywności, jak i pozwalają określić poniesione koszty. System umożliwia analizę kosztów pracy, transportu, strat produkcyjnych, a także wpływu konkretnych decyzji na wynik końcowy.

Możliwość korzystania z automatycznych raportów to z pewnością wartościowy element dydaktyczny. Pozwala on studentom:

- pracować na realnych danych otrzymywanych na bieżąco:

- doświadczyć konwersji danych technicznych na dane o wartości biznesowej:

- sprawdzić, jak podjęte decyzje operacyjne wpływają na koszty.

Edukacja w duchu Lean i Przemysłu 4.0

Warto zauważyć, że wdrożenie Portalu Produkcyjnego w AGH LeanLine to praktyczne wprowadzenie studentów w świat systemów klasy MES, technologii IoT czy automatyzacji zbierania danych oraz świadomego zarządzania produkcją.

Możliwość testowania narzędzi przemysłowych w warunkach laboratoryjnych, ale jednocześnie realistycznych, pozwala lepiej zrozumieć możliwości cyfrowych rozwiązań. Studenci wykorzystują nie tylko narzędzia, ale również uczą się analizy danych, identyfikacji strat (MUDA) i podejmowania decyzji w oparciu o twarde dane, a nie domysły.

Dzięki wdrożeniu w projekcie AGH LeanLine systemu klasy MES, uczestnicy mogą ocenić proces zarówno pod kątem efektywności, kosztów, jak i marnotrawstwa. Z jego pomocą studenci zdobywają kompetencje, które są obecnie niezbędne w pracy zawodowej w zakładzie produkcyjnym, takie jak analiza danych procesowych oraz planowanie, optymalizacja i zarządzanie procesem w duchu lean manufacturing oraz Przemysłu 4.0.

Projekt z pewnością jest przykładem praktycznego podejścia do nauki zarządzania produkcją, którego dziś potrzebuje przemysł. Właśnie dlatego możliwość współpracy z Akademią Górniczo-Hutniczą w Krakowie oraz Studenckim Kołem Naukowym „Zarządzanie” była dla zespołu explitia ważnym doświadczeniem.