Wskaźnik OEE (Overall Equipment Effectiveness) to jeden z najczęściej stosowanych mierników efektywności produkcji. Być może spotkałeś się z nim w swojej firmie produkcyjnej, ale niekoniecznie się nim posługujesz. Cóż, choć sama formuła jest prosta, problem w tym, że w wielu zakładach wynik OEE wygląda dobrze na papierze, ale nie przekłada się na rzeczywiste wyniki. Powód? Błędna metodologia liczenia, nieuwzględniająca realiów hali produkcyjnej.

Co to jest OEE i jak go liczyć

Wskaźnik OEE to iloczyn trzech składowych. Są to:

- Dostępność – procent czasu, w którym maszyna faktycznie produkuje, w stosunku do całego dostępnego okna produkcyjnego.

- Wydajność – jak szybko produkujesz w stosunku do tempa teoretycznego.

- Jakość – odsetek produktów spełniających wymagania jakościowe.

OEE – wzór

Przykład:

Jeśli maszyna była dostępna przez 90% czasu, pracowała z wydajnością 95%, a produkty miały 98% jakości, to:

OEE = 0,90 ×0,95 × 0,98 = 0,8379, czyli 83,8%

Wydaje się to proste, a jednak… Pamiętaj, że bez kontekstu te wartości są tylko liczbami. Informacja o wyprodukowaniu 100 sztuk w ciągu zmiany może być powodem do radości albo do niepokoju – wszystko zależy od kontekstu.

Efektywność produkcji można analizować z dwóch perspektyw, a mianowicie biorąc pod uwagę:

- efektywność operacyjną, która uwzględnia wyłącznie czas pracy maszyny

lub

- efektywność przemysłową, która obejmuje pełny cykl, w tym przezbrojenia, czyszczenia, przygotowania, serwisy.

Takie podejście pozwala zobaczyć, czy problemem jest sama praca maszyny, czy raczej organizacja całego procesu.

Stąd wskaźnik OEE 85% na linii produkującej jeden typ detalu to zupełnie inny wynik niż 85% przy produkcji 15 różnych wariantów z przezbrojeniem co 2 godziny.

Tak więc, by w pełni zrozumieć, jak naprawdę pracuje Twój zakład produkcyjny, w jakiej formie jest Twój park maszynowy i gdzie kryje się potencjał na poprawę, musisz wiedzieć:

- jaki jest realny czas cyklu (nie tylko teoretyczny);

- ile przezbrojeń planowanych jest w ciągu zmiany;

- jaką jakość surowca dostarczasz na linię;

- w jakiej kondycji jest maszyna.

Dzięki osadzeniu danych w odpowiednim kontekście wskaźnik OEE staje się narzędziem usprawniającym zarządzanie produkcją i optymalizację procesów produkcyjnych, a nie pustą statystyką.

Błędy w obliczaniu wskaźnika OEE

Wiemy już, jak liczyć OEE. Ale czy mamy świadomość, jak uniknąć pułapek związanych z miarą efektywności produkcji. Pomijanie kontekstu w obliczaniu wskaźnika OEE to najpoważniejszy błąd na drodze do oceny efektywności produkcji. Jeśli myślisz o optymalizacji procesów produkcyjnych, nie pomijaj pełnego cyklu produkcyjnego. Dlaczego? Wyobraź sobie, że Twoja maszyna pracuje przez 7 godzin na 8-godzinnej zmianie. OEE wynosi 87,5%. Świetny wynik? Niekoniecznie. Jeśli nie uwzględniasz czasu przygotowania, mycia urządzenia czy przezbrojeń, możesz przegapić szansę na optymalizację produkcji.

Najczęściej dostępność liczona jest wyłącznie na podstawie czasu, w którym maszyna fizycznie produkuje. Odradzamy Ci tę drogę. O wiele więcej skorzystasz, gdy oceniając efektywność produkcji, uwzględnisz:

- czyszczenie i sterylizację maszyn,

- przezbrojenia,

- przygotowania i ustawienia,

- przestoje awaryjne i planowane.

Takie podejście pokazuje realny wpływ procesu produkcji na wynik OEE, a nie tylko wydajność maszyny w oderwaniu od realiów zakładu.

Jeśli to Cię nie przekonuje, spójrz, jak mylne mogą być wskaźniki OEE, analizowane poza kontekstem:

- OEE 80% na nowej maszynie vs. 80% na 15-letnim sprzęcie,

- 85% przy pierwszej zmianie vs. 85% przy trzeciej zmianie (zmęczenie),

- 90% z surowcem premium vs. 90% z materiałem klasy B.

Pomijanie kontekstu w obliczaniu wskaźnika OEE to podstawowy błąd. Są jednak inne popularne pułapki w ocenie efektywności produkcji, w tym:

- porównywanie wyników między liniami bez uwzględnienia różnic technologicznych (jeśli zestawiasz ze sobą linię produkującą proste detale z linią wytwarzającą skomplikowane komponenty, skazujesz się na porażkę, bo to tak, jakby porównywać maratończyka z sprinterem),

- liczenie OEE tylko z danych końcowych, pomijając mikroprzestoje.

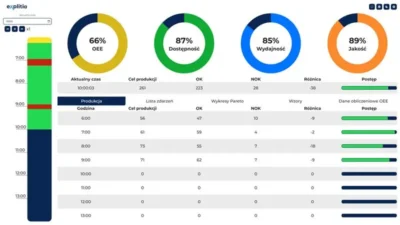

Maszyna prawdę ci powie… Jak wygląda dashboard z danymi produkcyjnymi?

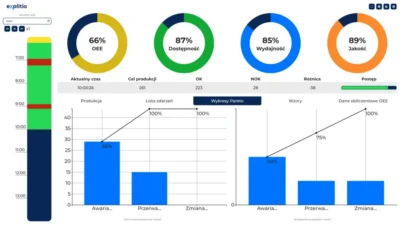

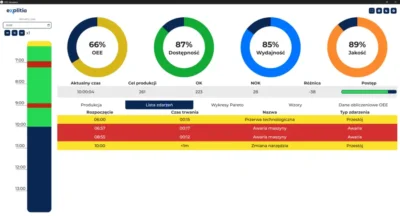

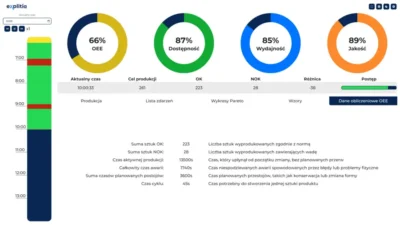

Dzięki nowoczesnym systemom, takim jak Portal Produkcyjny explitia, z maszyny możesz odczytać znacznie więcej niż tylko ilość wyprodukowanych sztuk. Na czytelnym panelu (dashboardzie) w czasie rzeczywistym zobaczysz m.in.:

- aktualne wskaźniki OEE z podziałem na dostępność, wydajność, jakość,

- liczbę wyprodukowanych sztuk OK i NOK,

- postęp względem planu godzinowego i dziennego,

- przyczyny przestojów z czasem ich trwania,

- wykresy Pareto najczęstszych i najdłuższych przestojów,

- analizę produkcji godzinowej (day by hour).

To oznacza, że możesz nie tylko obserwować wynik, ale też rozumieć, co go kształtuje.

Co więcej, możesz filtrować dane według linii, zmiany, operatora czy zlecenia. To pozwala na szybką diagnozę problemów i sprawdzenie, które zespoły utrzymują wysoką efektywność produkcji.

Jakie ma to zastosowanie? Pozwala na:

- porównanie efektywności między zmianami,

- identyfikację najlepszych operatorów,

- tworzenie systemów motywacyjnych i premiowych,

- analizę problemów konkretnych linii.

Jak poprawić OEE? Pięć praktycznych wskazówek

- Ustal realistyczne wartości odniesienia – jeśli cykl technologiczny na papierze to 30 sekund, ale realnie wynosi 40 sekund, dostosuj plan do rzeczywistości.

- Pamiętaj o kontekście.

- Identyfikuj największe źródła strat – wykorzystaj wykres Pareto do wskazania „wąskich gardeł”.

- Analizuj dane historyczne – zobacz, czy problem jest jednorazowy, czy powtarzalny.

- Wykorzystaj integrację systemów – połączenie MES, SCADA i IoT pozwala monitorować OEE automatycznie i reagować na bieżąco.

Liczenie OEE to nie bezrefleksyjne podstawienie danych do wzoru. To metoda identyfikacji miejsc o niskiej efektywności produkcji. Tak, z dobrym systemem pomiaru OEE nie musisz zgadywać, co optymalizować – wiesz to na pewno.

Czytaj bloga explitia