Planowanie produkcji w nowoczesnym młynie przemysłowym to zadanie wymagające precyzji, elastyczności i znajomości realnych ograniczeń operacyjnych. Równoczesna obsługa zleceń od piekarni rzemieślniczych, klientów detalicznych oraz dużych odbiorców przemysłowych sprawia, że sprawne zarządzanie musi uwzględniać nie tylko dostępność surowca, ale także przepustowość linii technologicznych, harmonogramy konserwacji oraz zmienne wymagania jakościowe poszczególnych partii.

Efektywne planowanie produkcji w młynie to znacznie więcej niż zwykłe harmonogramowanie zleceń. To złożony proces optymalizacji, który wpływa bezpośrednio na rentowność zakładu, terminowość dostaw oraz satysfakcję klientów.

W niniejszym artykule przyglądamy się temu, jak systemy klasy APS i MES wspierają proces planowania przemiałów i pakowania w zakładach młynarskich – od zasilania danymi po synchronizację z ERP i realne korzyści operacyjne.

Pięć wyzwań na etapie planowania produkcji w branży młynarskiej

Produkcja w zakładzie o wydajności 400–800 ton na dobę wiąże się z dużą zmiennością parametrów, takich jak jakość surowca, dostępność maszyn, ludzi, opakowań i linii konfekcjonujących. Harmonogram produkcji musi więc uwzględniać wiele zmiennych. Przeanalizujmy główne wyzwania tej branży.

Dostępność surowca o właściwych parametrach

Za zakup ziarna zbóż odpowiedzialny jest dział skupu. Sezon żniwny jest krótki, a ograniczona pojemność silosów przyzakładowych – często wystarczająca jedynie na 4–6 tygodni przemiału – zmusza do zabezpieczania dostaw na kolejne miesiące. Dlatego dział skupu surowca działa niezależnie od działu planowania i odpowiada za bieżące kontraktowanie oraz zakupy ziarna – zarówno pod względem ilości, jak i wymaganych parametrów jakościowych.

Z kolei planista, pracujący w ścisłym kontakcie z działem sprzedaży, musi na bieżąco przekazywać informacje o zapotrzebowaniu produkcyjnym. Na podstawie harmonogramu zamówień współpracuje z działem skupu, aby zapewnić dostępność odpowiedniego surowca. W przypadku trudno dostępnych partii – np. zboża o wysokiej zawartości białka – planista musi dynamicznie reagować: korygować plan produkcji, optymalizować wykorzystanie linii technologicznych i unikać przestojów, a jednocześnie być gotowym na natychmiastowe wznowienie produkcji, gdy tylko surowiec trafi do zakładu.

Przepustowość i dostępność linii technologicznych

Młyny przemysłowe składają się z kilku linii technologicznych, z których każda wymaga regularnych postojów na konserwację, czyszczenie przy zmianie rodzaju przemiału oraz usuwanie potencjalnych usterek. Planowanie musi przewidywać te przestoje i optymalizować kolejność produkcji, tak aby minimalizować czas czyszczenia między różnymi gatunkami zboża.

Zasoby ludzkie i organizacja pracy

Obsada zmianowa, kwalifikacje operatorów oraz dostępność personelu pakowni i utrzymania ruchu bezpośrednio wpływają na realizację planu produkcyjnego. Absencje czy fluktuacje kadrowe mogą spowodować znaczące przesunięcia w harmonogramie, dlatego planowanie musi uwzględniać plan awaryjny.

Dostępność opakowań i komponentów transportowych

Plan produkcji musi być ściśle zsynchronizowany z dostępnością materiałów opakowaniowych: torebek foliowych i papierowych dla klientów detalicznych, worków zbiorczych oraz palet transportowych. Opóźnienia w dostawach opakowań mogą całkowicie zatrzymać konfekcję gotowych produktów.

Wydajność linii pakujących

Produkty gotowe konfekcjonowane są na liniach pakujących, charakteryzujących się różną wydajnością, zależnie od formatu opakowania. Pakowarki automatyczne zintegrowane z wagami, etykieciarkami i paletyzatorami stanowią często wąskie gardło całego procesu produkcyjnego. Dlatego też wymagają szczególnej uwagi przy planowaniu konkretnych partii.

W tak złożonym środowisku ręczne planowanie staje się niewystarczające. Tu z pomocą przychodzą systemy informatyczne.

APS i MES w zakładzie młynarskim – jak działają?

APS – planowanie z wyprzedzeniem i elastyczność

System APS (Advanced Planning & Scheduling) analizuje aktualne zasoby i tworzy realistyczny harmonogram produkcji. Uwzględnia wszystkie ograniczenia: dostępność ziarna, parametry jakościowe, przepustowość maszyn, dostępność opakowań i personelu.

Najważniejszą funkcją APS jest optymalizacja kolejności przemiałów w celu minimalizacji czasu czyszczenia linii technologicznej.

Funkcja „what-if” umożliwia analizę scenariuszy awaryjnych – np. opóźnień w dostawie lub awarii linii. Dzięki temu planista otrzymuje konkretne rekomendacje dotyczące najbardziej efektywnego wariantu realizacji zamówień w danym okresie. Taka elastyczność nie tylko ogranicza przestoje, ale także minimalizuje wpływ zmiennych zewnętrznych na finalne wyniki produkcyjne.

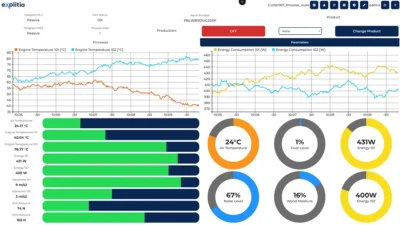

MES – kontrola produkcji w czasie rzeczywistym

System MES (Manufacturing Execution System) monitoruje realizację planu. Rejestruje dane z czujników, wag, separatorów, walców czy pakowarek. Dostarcza informacji o:

- tempie wykonania zleceń i zużyciu surowca,

- efektywności maszyn (OEE),

- poziomie odpadu i jakości produkcji,

- traceability – MES zapewnia pełną identyfikowalność partii – od konkretnego ziarna w silosie, przez jego przemiał, po gotowy produkt zapakowany i wysłany do klienta. W przypadku reklamacji lub audytów jakościowych pozwala to na natychmiastowe zlokalizowanie źródła problemu.

Co istotne, system MES integruje się z laboratorium, rejestrując parametry każdej partii zboża i automatycznie przypisując ją do określonych zleceń. Jeśli jakość ziarna odbiega od norm, MES może automatycznie zablokować partię lub przekierować ją do produkcji mąki o innym typie.

Nie wiesz, jak usprawnić produkcję?

Zamiast błądzić, skorzystaj ze wsparcia explitia i umów się bezpłatnie na Warsztat 360.

Integracja APS, MES i ERP – jeden spójny proces

Współczesne planowanie produkcji wymaga pełnej integracji systemów ERP, APS i MES.

Od zamówienia do realizacji: ERP i APS

Proces rozpoczyna się w dziale handlowym, który wprowadza do ERP dane o zapotrzebowaniu rynkowym – konkretne zamówienia oraz prognozy sprzedażowe. Te informacje stanowią podstawę do wygenerowania planów zapotrzebowania materiałowego (MRP).

System APS pobiera dane z ERP i uwzględniając dostępność surowca, stany magazynowe oraz parametry jakościowe partii ziarna, tworzy realny harmonogram produkcyjny. Dzięki temu można uniknąć sytuacji, w której oferuje się klientowi produkt, którego fizycznie nie da się w danym terminie wyprodukować.

Optymalizacja i feedback

APS optymalizuje kolejność zleceń, dopasowując je do ograniczeń technicznych zakładu i przesyłając do ERP przewidywane terminy realizacji. Następnie zlecenia trafiają do MES, który odpowiada za fizyczną realizację i śledzenie produkcji w czasie rzeczywistym.

Istotną zaletą tej architektury jest możliwość dynamicznego przekazywania informacji zwrotnej. MES weryfikuje wykonanie harmonogramu, a w razie opóźnień (np. awarii linii pakującej) aktualizuje dane w APS i ERP. W ten sposób:

- unikamy niedotrzymywania terminów i niezrealizowanych zleceń,

- handlowcy mają zawsze aktualną informację dla klienta,

- technolodzy, operatorzy i planista pracują na tych samych danych.

To koniec rozbieżności między planem a rzeczywistością.

Planowanie a OEE i OTIF

Dobre planowanie przekłada się bezpośrednio na wskaźniki efektywności:

- OEE (Overall Equipment Effectiveness) rośnie dzięki lepszemu wykorzystaniu maszyn i ograniczeniu przestojów,

- OTIF (On Time In Full), mierzący terminowość i kompletność realizacji zamówień, zyskuje na terminowości i kompletności dostaw. Planista widzi bowiem wąskie gardła i może reagować z wyprzedzeniem.

Zarządzanie ryzykiem operacyjnym

Systemy APS i MES pełnią istotną rolę w zarządzaniu ryzykiem. W przypadku awarii linii pakującej, MES natychmiast raportuje przestój i przekazuje dane do APS, który może automatycznie przeliczyć harmonogram, proponując alternatywną kolejność zleceń.

Podobnie, w razie nagłej reklamacji i konieczności zablokowania partii, MES umożliwia szybkie zidentyfikowanie wszystkich powiązanych partii surowca i komponentów, co skraca czas reakcji działu jakości.

Planowanie produkcji w młynie przemysłowym ewoluowało od prostych harmonogramów do zaawansowanych systemów zarządzania produkcją. Integracja ERP, APS i MES umożliwia nie tylko precyzyjne harmonogramowanie, ale także dynamiczne reagowanie na zmiany, optymalizację kosztów i pełną kontrolę jakości. Pozwala to na zwiększenie efektywności operacyjnej, poprawę terminowości dostaw oraz budowanie przewagi konkurencyjnej w coraz bardziej wymagającym środowisku biznesowym.