W dobie rosnącej świadomości ekologicznej i zmian klimatycznych, niezwykle istotnym zagadnieniem dla przedsiębiorstw stał się ślad węglowy. Kluczowym celem staje się jego minimalizacja oraz prowadzenie zrównoważonego rozwoju firmy. Systemy MES odgrywają kluczową rolę w optymalizacji procesów produkcyjnych oraz w śledzeniu środowiskowej oceny życia produktu. W tym artykule przybliżamy działanie rozwiązań klasy MES oraz korzyści z ich wdrożenia i udział w ograniczaniu emisji CO2.

Czym jest ślad węglowy?

Ślad węglowy, znany także jako ślad emisji gazów cieplarnianych, jest miarą ilości przede wszystkim dwutlenku węgla, który emitowany jest bezpośrednio lub pośrednio do atmosfery. Dzieje się to w wyniku działalności człowieka, różnych procesów lub nawet poszczególnych produktów. Gazy te mają zdolność pochłaniania i emisji ciepła w atmosferze, tworząc tzw. efekt cieplarniany. W tym kontekście ślad węglowy można nazwać miarą wpływu danego działania na zmiany klimatyczne.

Ślad węglowy najczęściej wyrażany jest w:

- kilogramach CO2

- tonach CO2

- ilości innych gazów (równoważników dwutlenku węgla) przeliczonych na ich zdolność wychwytu ciepła w porównaniu do CO2.

Obliczać go można dla różnych dziedzin, takich jak produkcja i transport, a także energii czy konkretnych produktów.

Jeśli chcesz zgłębić temat samego śladu węglowego przeczytaj również I oraz II część cyklu artykułów na temat neutralności klimatycznej.

Zmniejszanie śladu węglowego – system MES

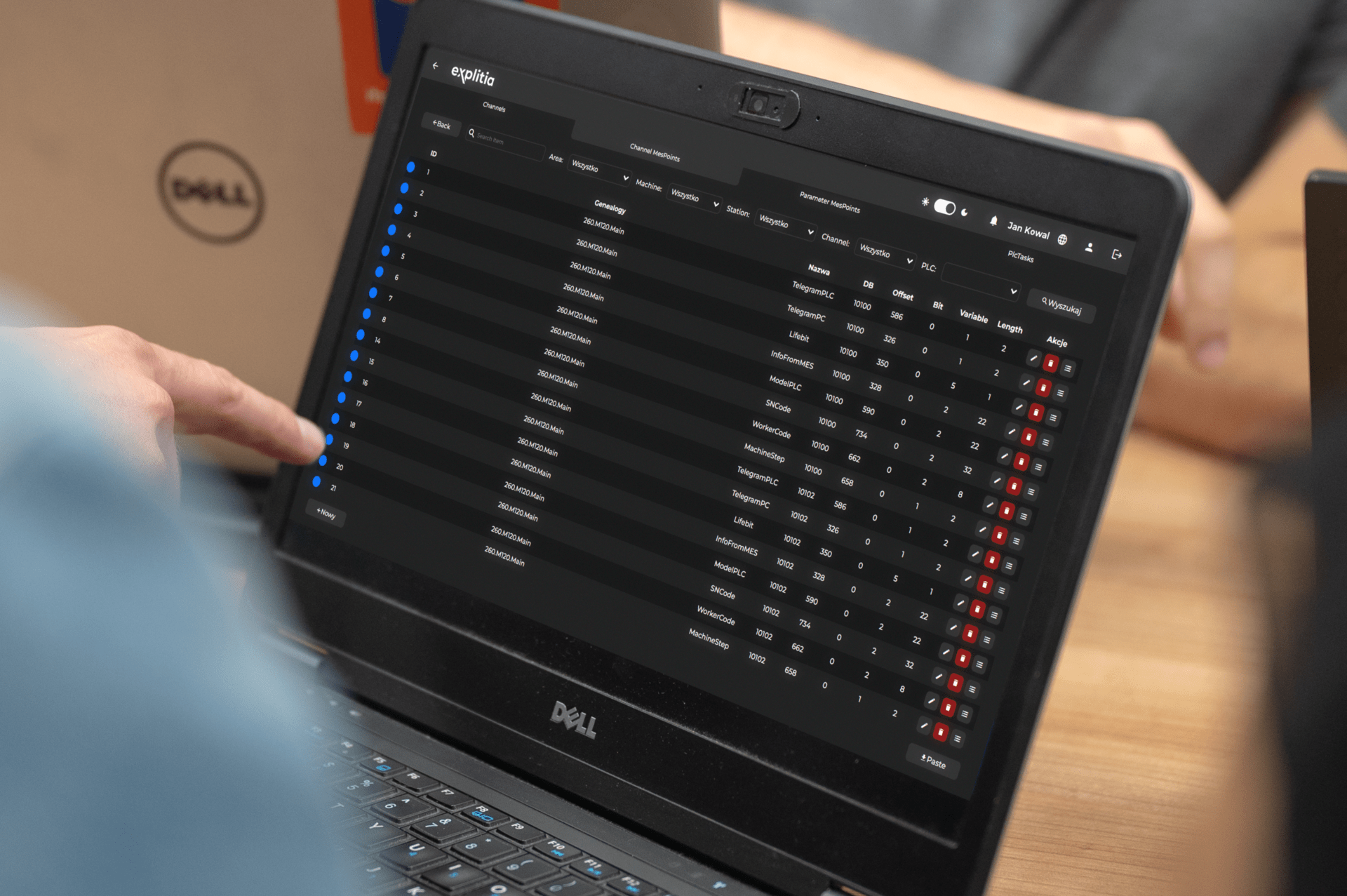

System MES to narzędzie, którego celem jest wsparcie w realizacji i zarządzaniu produkcją. To zaawansowane rozwiązanie informatyczne pozwala na precyzyjną kontrolę całego procesu produkcyjnego. Dzięki temu, umożliwia także działania zmierzające do zmniejszenia śladu węglowego w przedsiębiorstwie. Poniżej przedstawiamy kilka przykładów konkretnych korzyści wynikających z zastosowania MES:

- Optymalizacja procesów produkcji – Efektywne planowanie produkcji, czy obniżenie zużycia surowców i energii dzięki danym zebranym przez system MES przyczynia się do redukcji ilości odpadów oraz unikania marnotrawstwa zasobów.

- Monitorowanie emisji i zużycia energii – MES pozwala na ciągłe monitorowanie emisji CO2 oraz zużycia energii w trakcie procesu produkcyjnego. Dzięki temu identyfikowane są obszary, w których można wprowadzać ulepszenia redukujące emisje gazów cieplarnianych.

- Dynamiczne przystosowanie produkcji – System MES dostosowuje produkcję do bieżących warunków (zapotrzebowanie rynku czy dostępność energii odnawialnej) w czasie rzeczywistym. Pozwala to eliminować nadprodukcję, a co z tym idzie – minimalizuje negatywny wpływ na środowisko.

Parametry zbierane przez MES:

- Zużycie energii: Systemy monitorują wykorzystanie energii w poszczególnych etapach produkcji i identyfikują tym samym obszary, które mogą zostać zoptymalizowane.

- Zużycie surowców: Nadmierne wykorzystanie zasobów czy marnotrawstwo to problemy, które MES rozwiązuje, śledząc ilość zużywanych surowców.

- Emisja CO2: Monitoring emisji dwutlenku węgla, związanej z produkcją i transportem surowców oraz produktów pomaga firmie ocenić jej wpływ na środowisko, a także umożliwia identyfikację obszarów wymagających poprawy.

- Odpady: Skuteczne zarządzanie scrapem może zmniejszyć wpływ na środowisko poprzez odpowiednie śledzenie rodzaju i ilości generowanych pozostałości produkcyjnych.

- Wydajność procesów: Poprzez monitorowanie wydajności i efektywności poszczególnych procesów produkcyjnych, systemy MES pomagają unikać marnotrawstwa czasu i zasobów.

- Śledzenie śladu węglowego: Dzięki agregacji danych o zużyciu energii i emisji CO2, rozwiązanie MES pomaga w obliczaniu całkowitego śladu węglowego procesów produkcyjnych oraz konkretnych produktów.

- Zarządzanie logistyką: Poprzez śledzenie i ulepszanie operacji logistycznych, rozwiązanie MES może przyczynić się do zmniejszenia emisji dwutlenku węgla związanej z transportem surowców i produktów.

Ślad śladowi nierówny

Podczas produkcji seryjnej wielu (z pozoru identycznych) produktów każdy będzie mieć inny ślad węglowy. Przykładowo, dlaczego patrząc na dwa długopisy, które wyglądają tak samo i spełniają to samo zadanie, każdy z nich wygeneruje inny ślad węglowy? Oto kilka powodów:

- Skład materiałów: Materiały różnią się od siebie emisją CO2, związaną z ich wydobyciem, a także sposobem produkcji i transportem. Przykładowo, plastik będzie mieć większy ślad węglowy, niż metal.

- Proces produkcyjny: Różne procesy produkcyjne wykorzystują odmienne technologie, narzędzia czy energię. Podczas gdy w czasie produkcji jednej sztuki maszyna mogła działać całkowicie sprawnie, za chwile mogły pojawić się przestoje i wyzwania zwiększające czas i energię potrzebną do produkcji. To przekłada się na różnice w emisji dwutlenku węgla z procesu.

- Energetyka: Źródła energii używane w procesach produkcyjnych mają duży wpływ na emisje CO2. Produkty wytwarzane w regionach z dominującym udziałem energii odnawialnej będą miały niższy ślad węglowy, niż te produkowane w regionach opartych głównie na paliwach kopalnych.

- Dostawcy: Na ślad węglowy produktów składa się także transport, nie tylko samego fabrykatu, ale także materiałów potrzebnych do ich produkcji. Praktyki firm dostawczych znacząco wpływają na końcową ilość CO2 produktu.

Wdrożenie MES to nie wszystko!

Wdrożenie systemu MES to z pewnością jeden z najważniejszych kroków, który przybliży Twoją firmę do optymalizacji procesów produkcyjnych i potencjalnego zmniejszenia śladu węglowego. Skuteczność tego systemu nie zależy jednak tylko od technologii, ale też od ludzi i ich zaangażowania w analizę problemów oraz umiejętności ich rozwiązywania. Dlaczego tak ważne jest, aby przedsiębiorstwo posiadało grupę doświadczonych specjalistów?

- Jedną z zalet specjalisty jest umiejętność dokładnej analizy procesów produkcyjnych oraz identyfikowanie obszarów do celowanej optymalizacji.

- Wdrożenie systemu MES dostarcza danych i informacji, ale to specjaliści posiadają zdolności ich interpretacji.

- Dostosowywanie systemu MES do konkretnych potrzeb i celów, a także wprowadzanie innowacyjnych rozwiązań technicznych czy organizacyjnych to kluczowe elementy dla zmniejszania negatywnego wpływu produkcji na środowisko.

- Monitoring postępów i wyników już po wdrożeniu systemu jest równie istotny, ponieważ specjaliści są w stanie wdrażać ewentualne korekty, aby stale osiągać jak najlepsze rezultaty.

System MES wspiera zakłady produkcyjne w pozyskaniu kluczowych danych. Dzięki rzetelnym i otrzymanym w czasie rzeczywistym informacjom znacznie łatwiej podejmować decyzje biznesowe i optymalizować procesy wytwórcze. To z kolei wpływa na neutralność klimatyczną czy jakość wyrobów.

Wdrażając rozwiązania klasy MES warto skorzystać z doświadczenia i wiedzy niezależnych doradców technologicznych. Jeśli temat jest dla Ciebie interesujący – koniecznie do nas napisz.

Skontaktuj się z nami

Chcesz przenieść swój zakład produkcyjny na poziom 4.0? Interesują Cię nowoczesne rozwiązania dla przemysłu z zakresu automatyzacji i cyfryzacji? Koniecznie daj nam znać!